OEM ремонт фланцевых соединений

Ремонт фланцевых соединений, особенно в рамках OEM-партнерства, требует особого внимания к деталям и соблюдения строгих стандартов качества. Данное руководство охватывает основные этапы, технологии и рекомендации по эффективному выполнению OEM ремонт фланцевых соединений, обеспечивая надежность и долговечность системы.

Что такое фланцевое соединение и почему оно требует ремонта?

Фланцевое соединение - это метод соединения труб, клапанов, насосов и другого оборудования в трубопроводных системах. Оно состоит из двух фланцев, прокладки между ними и болтов, которые скрепляют их вместе. Фланцы могут быть изготовлены из различных материалов, таких как сталь, нержавеющая сталь, чугун и другие.

Со временем фланцевые соединения подвергаются различным негативным воздействиям, которые приводят к их износу и повреждениям. Основные причины, требующие OEM ремонт фланцевых соединений:

- Коррозия: Воздействие агрессивных веществ приводит к разрушению металла фланцев и болтов.

- Эрозия: Абразивные частицы, содержащиеся в рабочей среде, изнашивают поверхности фланцев.

- Температурные колебания: Расширение и сжатие материалов под воздействием температуры ослабляют соединение.

- Вибрация: Механические колебания приводят к ослаблению болтов и повреждению прокладки.

- Неправильная установка: Несоосность фланцев или недостаточное затягивание болтов приводят к протечкам и разрушению соединения.

Этапы OEM ремонта фланцевых соединений

Процесс OEM ремонт фланцевых соединений включает в себя несколько ключевых этапов:

1. Диагностика

Тщательная диагностика – основа успешного ремонта. Необходимо выявить все дефекты и определить причину их возникновения.

- Визуальный осмотр: Оценка состояния фланцев, болтов и прокладки на наличие коррозии, трещин, деформаций и других повреждений.

- Проверка герметичности: Использование специальных методов (например, опрессовка) для выявления утечек.

- Измерение соосности: Проверка параллельности фланцев и перпендикулярности к оси трубопровода.

- Анализ материала: Определение марки стали фланцев и болтов для выбора правильных методов ремонта и замены.

2. Подготовка поверхности

Перед выполнением ремонта необходимо тщательно подготовить поверхности фланцев.

- Очистка от загрязнений: Удаление ржавчины, масла, краски и других загрязнений с помощью щеток, абразивных материалов или химических растворителей.

- Шлифовка: Выравнивание поверхности фланцев для обеспечения плотного прилегания прокладки.

- Восстановление геометрии: Исправление деформаций и неровностей с помощью механической обработки или наплавки металла.

3. Выбор прокладки

Правильный выбор прокладки – критически важный фактор для обеспечения герметичности фланцевого соединения. Необходимо учитывать следующие факторы:

- Тип рабочей среды: Прокладка должна быть устойчива к воздействию рабочей среды (химический состав, температура, давление).

- Материал фланцев: Материал прокладки должен быть совместим с материалом фланцев, чтобы избежать электрохимической коррозии.

- Рабочая температура и давление: Прокладка должна выдерживать рабочую температуру и давление в системе.

- Размер фланца: Прокладка должна соответствовать размеру фланца и иметь правильную геометрию.

Примеры материалов для прокладок:

| Материал | Характеристики | Применение |

|---|---|---|

| Резина | Гибкая, устойчива к воде и маслам | Водоснабжение, системы отопления |

| Паронит | Устойчив к высоким температурам и давлениям | Паропроводы, химическая промышленность |

| PTFE (Фторопласт) | Химически стойкий, широкий диапазон температур | Химическая промышленность, пищевая промышленность |

4. Замена болтов

При ремонте фланцевых соединений рекомендуется заменять болты, особенно если они подверглись коррозии или деформации. Болты должны соответствовать следующим требованиям:

- Материал: Болты должны быть изготовлены из стали, устойчивой к коррозии в рабочей среде.

- Прочность: Болты должны иметь достаточную прочность, чтобы выдерживать нагрузку от давления в системе.

- Размер: Болты должны соответствовать размеру отверстий во фланцах.

- Тип: Выбор типа болтов (например, болты с шестигранной головкой, шпильки) зависит от конструкции фланцевого соединения.

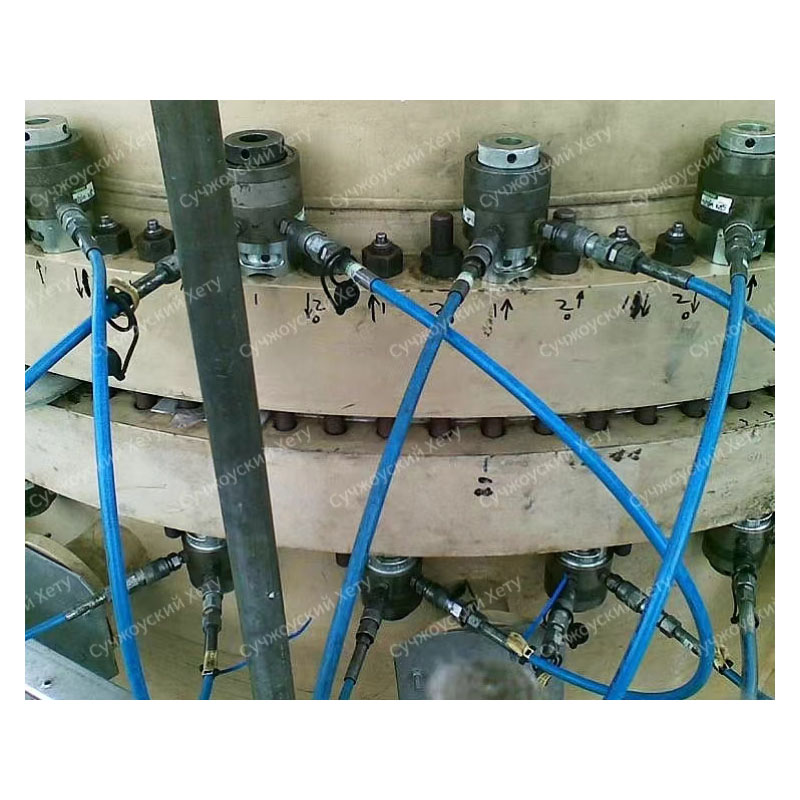

5. Сборка и затяжка

Правильная сборка и затяжка фланцевого соединения – залог его герметичности и долговечности. Рекомендуется использовать динамометрический ключ для обеспечения равномерной затяжки болтов с требуемым моментом.

- Очистите резьбу болтов и гаек.

- Смажьте резьбу специальной смазкой для предотвращения заедания.

- Установите прокладку между фланцами.

- Вставьте болты в отверстия и затяните гайки вручную.

- Затяните болты динамометрическим ключом в соответствии с рекомендуемым моментом затяжки. Затяжку следует производить в несколько этапов, крест-накрест, чтобы обеспечить равномерное распределение нагрузки.

6. Контроль качества

После сборки фланцевого соединения необходимо провести контроль качества для проверки его герметичности и надежности.

- Визуальный осмотр: Проверка правильности сборки, отсутствия утечек и деформаций.

- Опрессовка: Испытание фланцевого соединения давлением, превышающим рабочее, для выявления утечек.

- Термографический контроль: Использование тепловизора для выявления аномальных температур, которые могут указывать на утечки или другие проблемы.

Технологии восстановления фланцевых соединений

В некоторых случаях, когда повреждения фланцев незначительны, возможно восстановление их геометрии без полной замены.

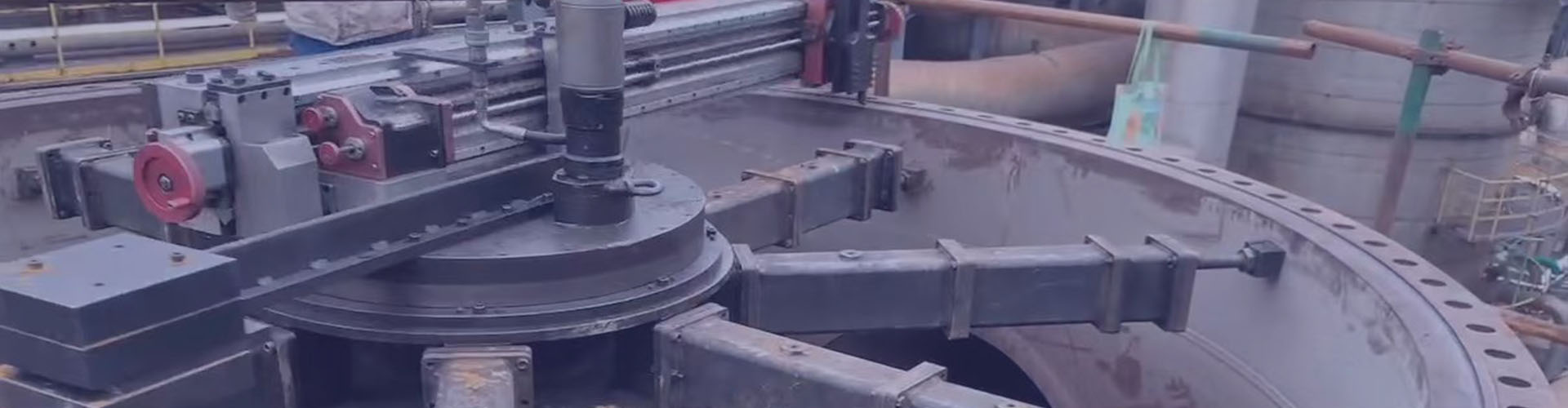

- Механическая обработка: Шлифовка, фрезеровка или токарная обработка для выравнивания поверхности фланцев.

- Наплавка металла: Нанесение слоя металла на поврежденную поверхность с последующей механической обработкой.

- Ремонт композитными материалами: Использование специальных полимерных составов для восстановления геометрии и герметичности фланцев.

Важно: При выборе технологии восстановления необходимо учитывать материал фланцев, тип рабочей среды и степень повреждения.

Рекомендации по предотвращению проблем с фланцевыми соединениями

Предотвращение проблем с фланцевыми соединениями – это более эффективный и экономичный подход, чем их ремонт. Следуйте этим рекомендациям:

- Используйте качественные материалы: Выбирайте фланцы, болты и прокладки, соответствующие требованиям рабочей среды и условиям эксплуатации.

- Правильно устанавливайте фланцевые соединения: Обеспечьте соосность фланцев и равномерную затяжку болтов.

- Проводите регулярные осмотры: Выявляйте признаки коррозии, утечек и других повреждений на ранней стадии.

- Затягивайте болты с рекомендуемым моментом: Используйте динамометрический ключ и следуйте инструкциям производителя.

- Защищайте фланцевые соединения от воздействия агрессивных сред: Используйте специальные покрытия или экраны.

OEM партнерство с Сучжоуское ООО электромеханической промышленности Хету (Hermes-HT)

Для организаций, заинтересованных в надежном и профессиональном OEM ремонт фланцевых соединений, компания Сучжоуское ООО электромеханической промышленности Хету (Hermes-HT) предлагает широкий спектр услуг. Мы обладаем многолетним опытом и современным оборудованием для диагностики, ремонта и восстановления фланцевых соединений любой сложности. Наше OEM партнерство гарантирует высокое качество работ и соблюдение всех требований заказчика.

Заключение

OEM ремонт фланцевых соединений – это сложный и ответственный процесс, требующий профессионального подхода. Следуя рекомендациям, представленным в данном руководстве, вы сможете обеспечить надежность и долговечность ваших трубопроводных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выньте оборванный провод

Выньте оборванный провод -

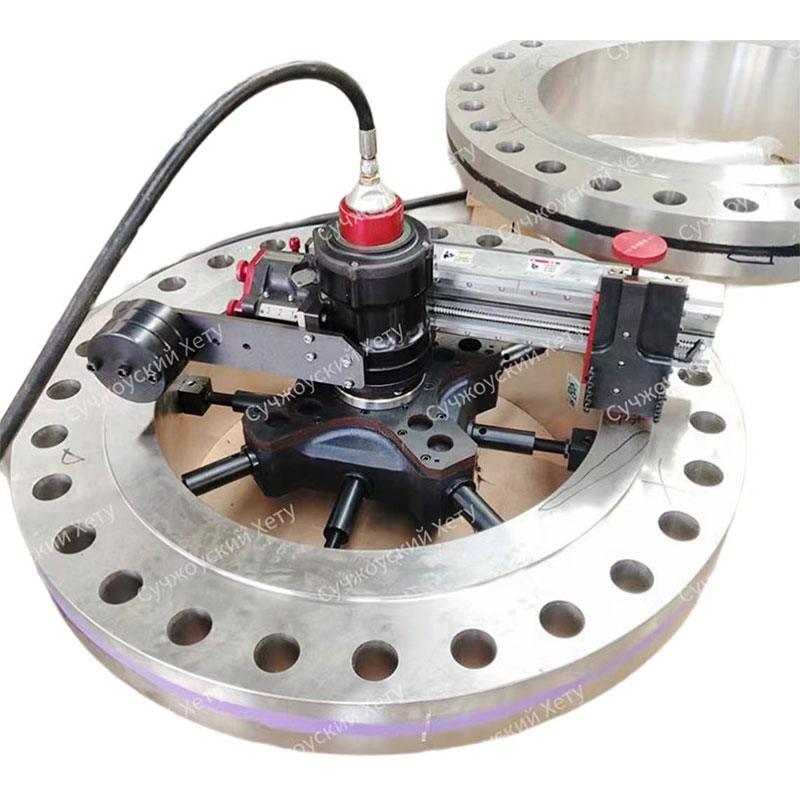

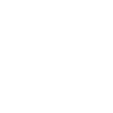

Станок для фрезерования фланцев от внутреннего закрепления

Станок для фрезерования фланцев от внутреннего закрепления -

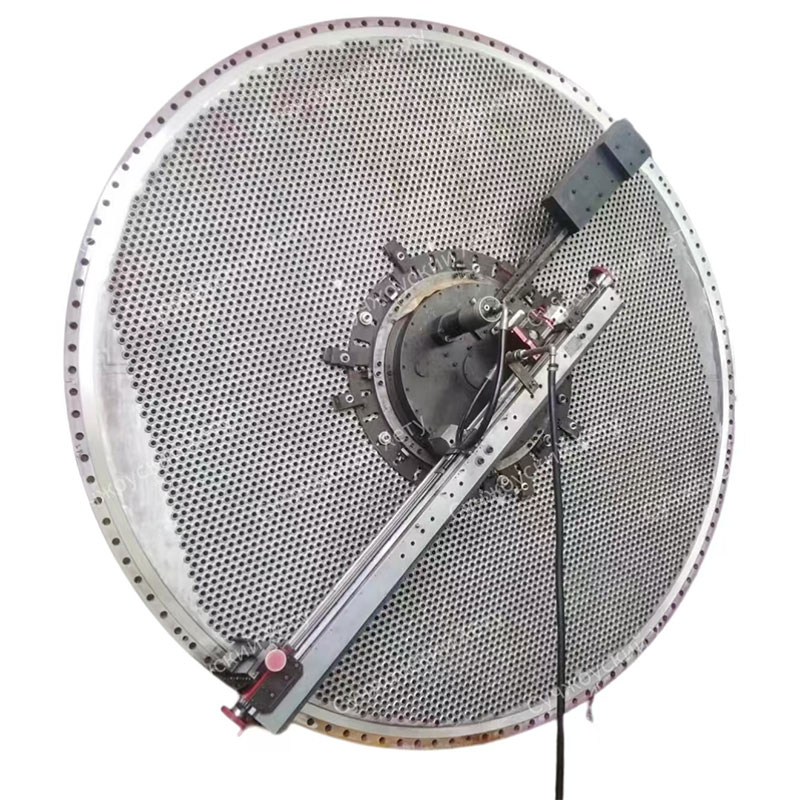

HT5000MM

HT5000MM -

Гидравлический ключ

Гидравлический ключ -

Переносной расточный станок

Переносной расточный станок -

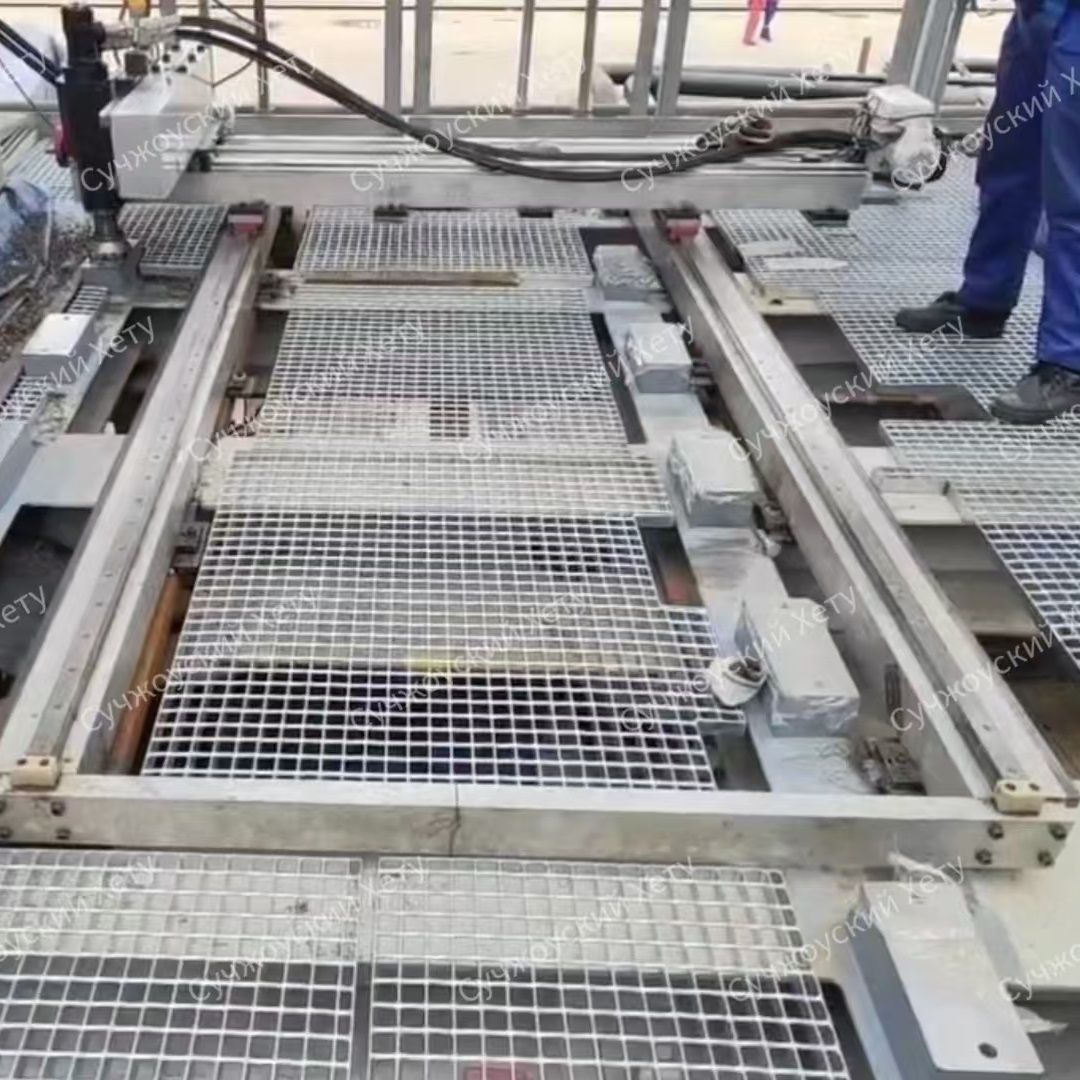

Машина для ремонта торца фланца HT610MM

Машина для ремонта торца фланца HT610MM -

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

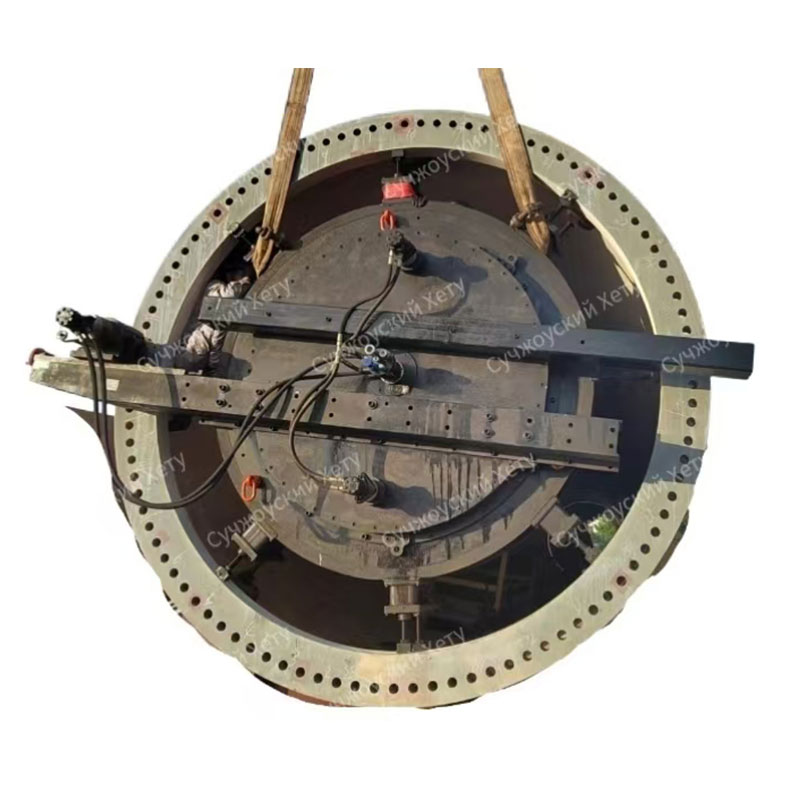

Плоскостное фрезерование

Плоскостное фрезерование -

Ремонт поверхности фланца

Ремонт поверхности фланца -

Конвейерная обработка

Конвейерная обработка -

Внешний станок для обработки поверхности фланца

Внешний станок для обработки поверхности фланца -

Токарный станок для ремонта уплотнительной поверхности большого фланца HT3000MM

Токарный станок для ремонта уплотнительной поверхности большого фланца HT3000MM

Связанный поиск

Связанный поиск- Знаменитая машина для ремонта фланцев с ручной рукояткой

- Оборудование для обработки и перемещения фланцев оптом

- Марка станка для ремонта торцов фланцев

- Приобретено оборудование для обработки поверхности фланцев Hetu

- Знаменитая компания Suzhou Hetu Electromechanical Industry Co.

- Знаменитое портативное оборудование для обработки поверхности фланца

- Ремонт ватерлинии фланца

- Цены на Hertu Electromechanical

- Оптовая как использовать фланец ремонт машины

- Цена на портативный станок для обработки поверхности фланца