Знаменитый ремонт фланцевых поверхностей

Эффективный ремонт фланцевых поверхностей критически важен для обеспечения герметичности и надежности соединений в трубопроводах и оборудовании. В статье рассматриваются основные методы, инструменты и материалы, используемые для восстановления поврежденных фланцев, а также приводятся практические рекомендации по диагностике, подготовке и выполнению ремонтных работ, чтобы продлить срок службы фланцевых соединений и избежать дорогостоящих простоев. Также в статье рассмотрим передовые методы обработки и предложим решения для различных типов повреждений.

Что такое ремонт фланцевых поверхностей и зачем он нужен?

Ремонт фланцевых поверхностей – это комплекс мероприятий, направленных на восстановление геометрии и целостности уплотнительных поверхностей фланцев, используемых для соединения труб, арматуры и оборудования. Фланцы обеспечивают герметичное соединение, но со временем они могут подвергаться износу, коррозии, эрозии и механическим повреждениям.

Необходимость ремонта фланцевых поверхностей обусловлена следующими факторами:

- Устранение утечек: Поврежденные фланцы могут привести к утечкам рабочей среды (жидкости, газа), что небезопасно для окружающей среды, персонала и оборудования.

- Предотвращение аварий: Своевременный ремонт позволяет избежать внезапных отказов и аварий, связанных с разрушением фланцевых соединений.

- Продление срока службы оборудования: Восстановление фланцев позволяет продлить срок службы трубопроводов и оборудования, сокращая затраты на их замену.

- Снижение затрат на обслуживание: Регулярный ремонт фланцевых поверхностей обходится дешевле, чем устранение последствий аварий и замена дорогостоящего оборудования.

Типичные повреждения фланцевых поверхностей

Перед началом ремонта фланцевых поверхностей необходимо провести тщательную диагностику, чтобы определить тип и степень повреждения. Наиболее распространенные виды повреждений:

- Коррозия: Возникает под воздействием агрессивных сред и приводит к образованию раковин, язв и шероховатостей на поверхности фланца.

- Эрозия: Вызывается абразивным воздействием твердых частиц, содержащихся в рабочей среде, что приводит к износу поверхности фланца.

- Механические повреждения: Появляются в результате ударов, неправильной установки или затяжки болтов. К ним относятся сколы, царапины, вмятины и деформации.

- Износ: Естественное истирание поверхности фланца в процессе эксплуатации.

- Деформация: Изменение формы фланца из-за перегрева, чрезмерного давления или неправильной установки.

Методы ремонта фланцевых поверхностей

Выбор метода ремонта фланцевых поверхностей зависит от типа и степени повреждения, а также от требований к восстановленной поверхности. Рассмотрим основные методы:

1. Притирка фланцев

Притирка – это метод восстановления плоскостности и шероховатости поверхности фланца с помощью абразивных материалов. Она применяется для устранения небольших дефектов, таких как царапины, заусенцы и незначительная коррозия. Притирка фланцев - это самый доступный способ, если повреждения не значительные.

Процесс притирки включает следующие этапы:

- Подготовка поверхности: Очистка фланца от грязи, ржавчины и других загрязнений.

- Нанесение абразивной пасты: Равномерное распределение абразивной пасты по поверхности притирочной плиты или непосредственно на фланец.

- Притирка: Вращение фланца по притирочной плите с небольшим усилием.

- Контроль качества: Проверка плоскостности и шероховатости поверхности фланца после притирки.

- Очистка: Удаление остатков абразивной пасты с поверхности фланца.

Пример абразивной пасты: Алмазная паста Диамант (например, от производителя 'Диамант') - эффективный абразивный материал для притирки фланцев. Выбор зернистости зависит от степени повреждения поверхности.

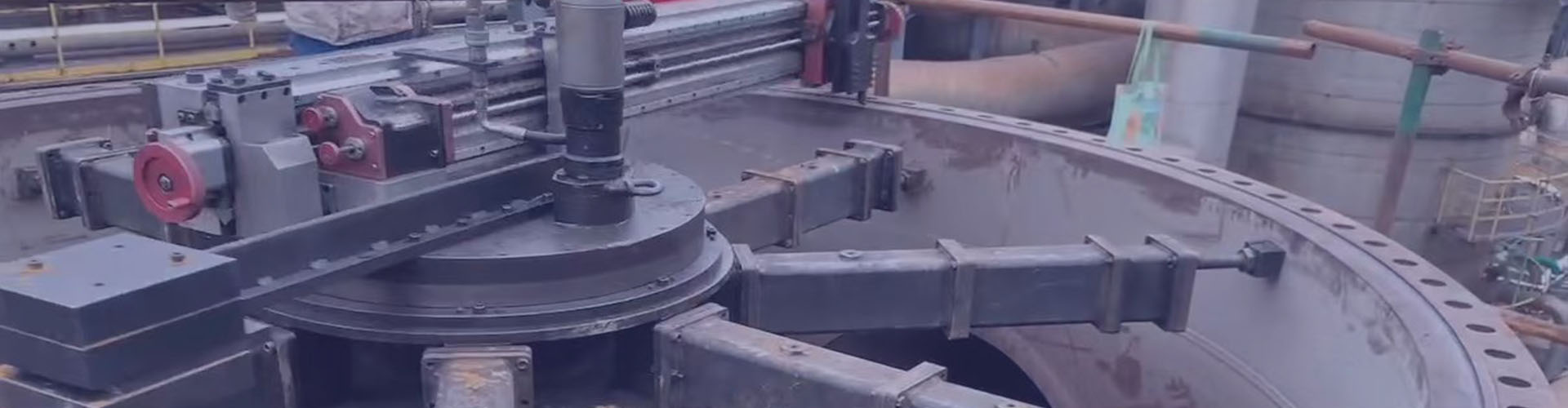

2. Шлифовка фланцев

Шлифовка – это метод восстановления поверхности фланца с помощью шлифовальных кругов или лент. Он применяется для устранения более серьезных дефектов, таких как глубокие царапины, раковины и эрозия. Шлифовка, как правило, выполняется с помощью специального оборудования. Компания Сучжоуское ООО электромеханической промышленности Хету (https://www.hermes-ht.ru/) предлагает современные решения для шлифовки ремонта фланцевых поверхностей.

Процесс шлифовки включает следующие этапы:

- Подготовка поверхности: Очистка фланца от грязи, ржавчины и других загрязнений.

- Выбор шлифовального инструмента: Подбор шлифовального круга или ленты с подходящей зернистостью.

- Шлифовка: Обработка поверхности фланца шлифовальным инструментом с соблюдением необходимых параметров (скорость, давление).

- Контроль качества: Проверка плоскостности и шероховатости поверхности фланца после шлифовки.

- Очистка: Удаление остатков абразивного материала с поверхности фланца.

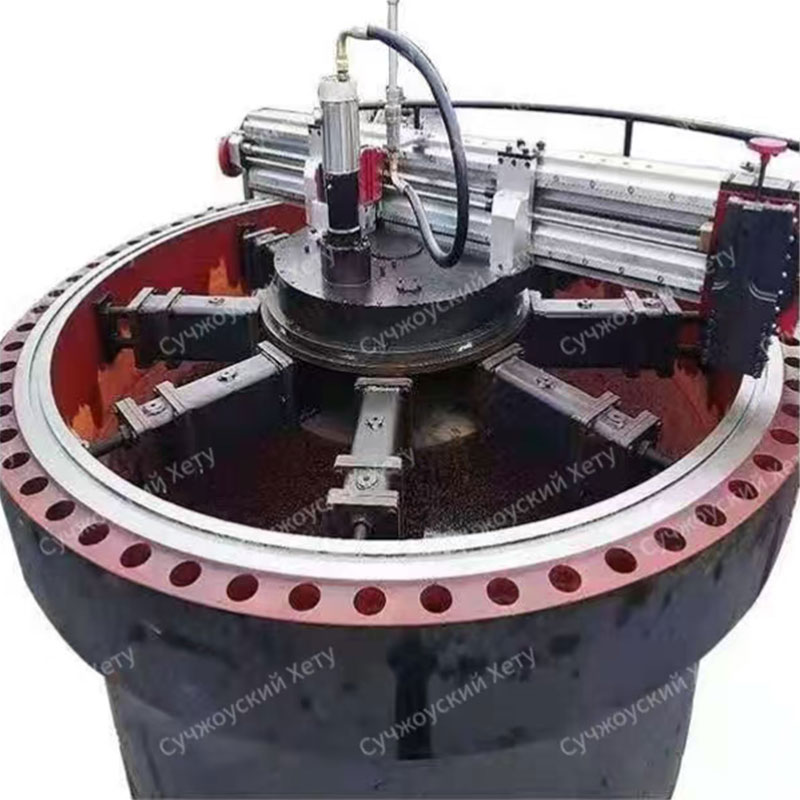

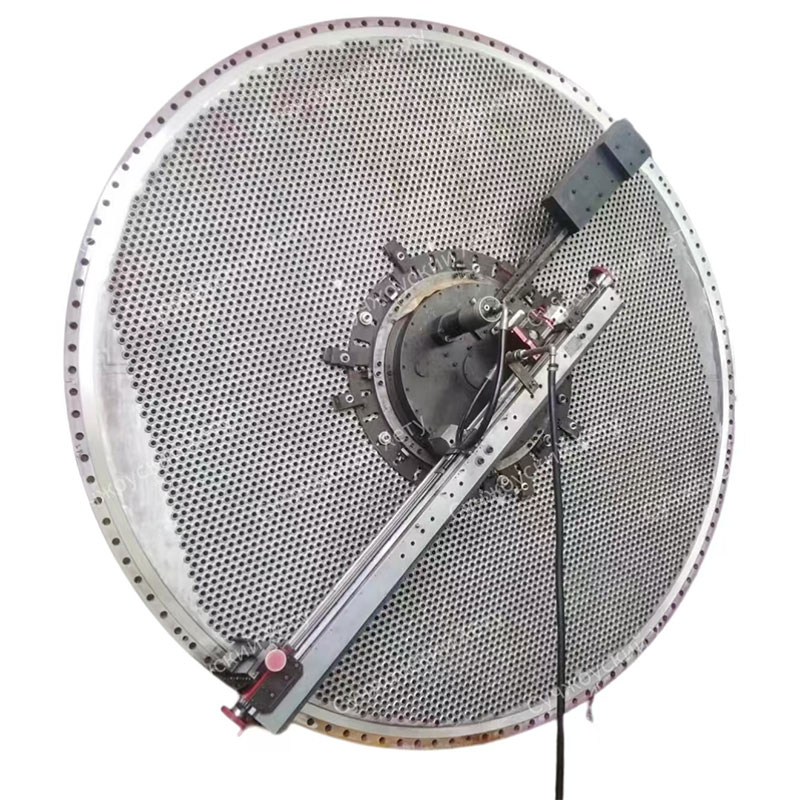

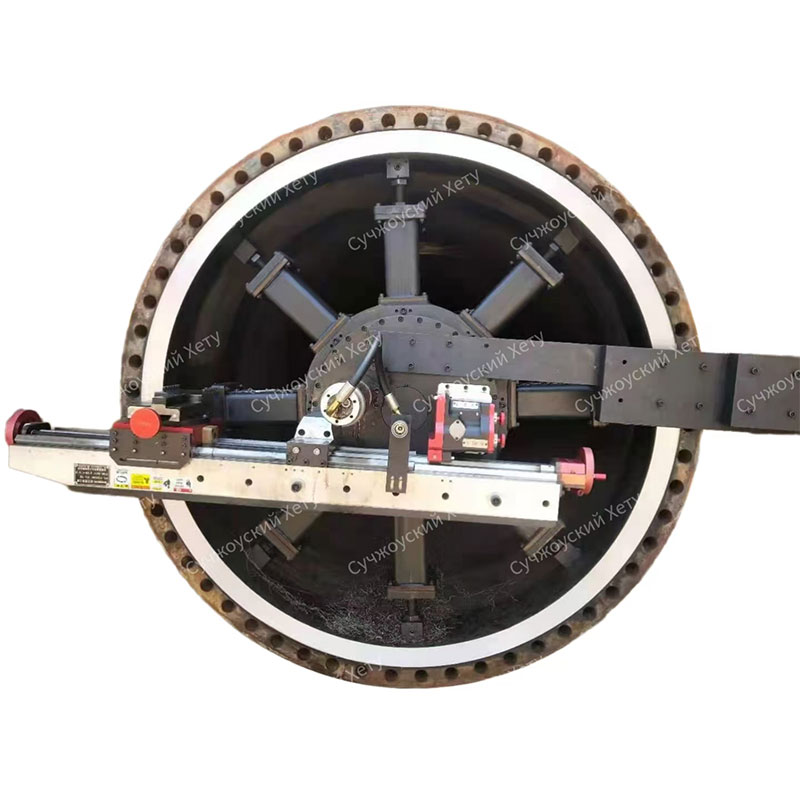

3. Фрезеровка фланцев

Фрезеровка – это метод восстановления поверхности фланца с помощью фрезерного станка. Он применяется для устранения значительных деформаций, сколов и других серьезных повреждений. Фрезеровка позволяет добиться высокой точности и качества обработки поверхности.

Процесс фрезеровки включает следующие этапы:

- Подготовка фланца: Очистка и закрепление фланца на фрезерном станке.

- Выбор фрезы: Подбор фрезы с подходящими параметрами (диаметр, материал, геометрия).

- Фрезеровка: Обработка поверхности фланца фрезой с соблюдением необходимых параметров (скорость, подача, глубина резания).

- Контроль качества: Проверка плоскостности и шероховатости поверхности фланца после фрезеровки.

- Очистка: Удаление стружки с поверхности фланца.

4. Наплавка металла

Наплавка металла – это метод восстановления поверхности фланца путем нанесения на нее слоя металла с помощью сварки или напыления. Он применяется для устранения глубоких раковин, эрозии и других значительных дефектов. При этом необходимо учитывать совместимость материалов фланца и наплавляемого металла.

Процесс наплавки включает следующие этапы:

- Подготовка поверхности: Очистка фланца от грязи, ржавчины и других загрязнений.

- Наплавка: Нанесение слоя металла на поврежденную поверхность фланца.

- Механическая обработка: Шлифовка или фрезеровка наплавленного слоя для придания ему необходимой формы и шероховатости.

- Контроль качества: Проверка качества наплавленного слоя и плоскостности поверхности фланца.

5. Использование композитных материалов

Использование композитных материалов – это метод восстановления поверхности фланца путем нанесения на нее слоя полимерного материала с высокой адгезией и прочностью. Он применяется для устранения небольших дефектов, таких как царапины, раковины и коррозия. Композитные материалы обеспечивают защиту от коррозии и химического воздействия.

Процесс нанесения композитного материала включает следующие этапы:

- Подготовка поверхности: Очистка фланца от грязи, ржавчины и других загрязнений, а также придание ей шероховатости для улучшения адгезии.

- Нанесение композитного материала: Равномерное распределение композитного материала по поврежденной поверхности фланца.

- Полимеризация: Затвердевание композитного материала в соответствии с инструкциями производителя.

- Механическая обработка: Шлифовка или полировка поверхности композитного материала для придания ей необходимой формы и шероховатости.

- Контроль качества: Проверка качества покрытия и плоскостности поверхности фланца.

Инструменты и материалы для ремонта фланцевых поверхностей

Для качественного ремонта фланцевых поверхностей необходимы следующие инструменты и материалы:

- Притирочные плиты: Используются для притирки фланцев.

- Шлифовальные машины: Используются для шлифовки фланцев.

- Фрезерные станки: Используются для фрезеровки фланцев.

- Сварочное оборудование: Используется для наплавки металла.

- Оборудование для напыления: Используется для нанесения защитных покрытий.

- Абразивные материалы: Притирочные пасты, шлифовальные круги, ленты и т.д.

- Композитные материалы: Полимерные составы для восстановления поверхности фланцев.

- Растворители и очистители: Для подготовки поверхности фланцев.

- Контрольно-измерительные инструменты: Линейки, угольники, штангенциркули, шаблоны и т.д.

Меры предосторожности при ремонте фланцевых поверхностей

При выполнении ремонта фланцевых поверхностей необходимо соблюдать следующие меры предосторожности:

- Используйте средства индивидуальной защиты (очки, перчатки, респираторы).

- Работайте в хорошо проветриваемом помещении.

- Соблюдайте правила безопасности при работе с электроинструментом и сварочным оборудованием.

- Утилизируйте отходы (абразивные материалы, растворители и т.д.) в соответствии с требованиями экологического законодательства.

Соблюдение этих простых правил поможет вам избежать травм и обеспечить безопасное выполнение ремонтных работ.

Контроль качества ремонта фланцевых поверхностей

После завершения ремонта фланцевых поверхностей необходимо провести контроль качества, чтобы убедиться в том, что работа выполнена правильно и фланец готов к дальнейшей эксплуатации.

Контроль качества включает следующие этапы:

- Визуальный осмотр: Проверка поверхности фланца на наличие дефектов (трещин, сколов, раковин).

- Проверка плоскостности: Измерение отклонения поверхности фланца от плоскости с помощью линейки и щупа.

- Измерение шероховатости: Определение шероховатости поверхности фланца с помощью профилометра.

- Проверка твердости: Измерение твердости восстановленной поверхности фланца с помощью твердомера (при необходимости).

Заключение

Ремонт фланцевых поверхностей – важная процедура, позволяющая продлить срок службы трубопроводов и оборудования, а также предотвратить аварии и утечки. Правильный выбор метода ремонта, использование качественных инструментов и материалов, а также соблюдение мер предосторожности – залог успешного восстановления фланцевых соединений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HT4000MM

HT4000MM -

Однорычажный фрезерный станок

Однорычажный фрезерный станок -

Машина для ремонта торца фланца HT610MM

Машина для ремонта торца фланца HT610MM -

Гидравлический ключ

Гидравлический ключ -

Конвейерная обработка

Конвейерная обработка -

Станок для фрезерования фланцев от внутреннего закрепления

Станок для фрезерования фланцев от внутреннего закрепления -

Лазерное измерение

Лазерное измерение -

Ремонт поверхности фланца

Ремонт поверхности фланца -

HT2000MM

HT2000MM -

Расточка на месте

Расточка на месте -

Токарный станок для ремонта поверхности большого фланца HT8000MM

Токарный станок для ремонта поверхности большого фланца HT8000MM -

Переносной расточный станок

Переносной расточный станок

Связанный поиск

Связанный поиск- Цена оперативного ремонта уплотнительных поверхностей фланцев

- Ремонт фланцев на месте

- Цена выездного ремонта фланцев

- Высококачественная портативная обработка фланцев

- Станок для обработки торца большого фланца

- Приобретено устройство для изготовления фланцев

- Лучшее оборудование для ремонта фланцев

- Известный большой фланец ремонт машины

- Большая машина для ремонта фланцев

- Ведущие покупатели оборудования для ремонта фланцев