Лучший большой фланец уплотнительной поверхности обработки

Обработка уплотнительных поверхностей больших фланцев – критически важный этап в обеспечении герметичности соединений в трубопроводах и оборудовании. Выбор оптимального метода обработки, такого как шлифовка, притирка или фрезерование, зависит от материала фланца, требований к шероховатости поверхности и условий эксплуатации. В данной статье рассматриваются ключевые аспекты выбора и применения технологий обработки для достижения надежного и долговечного соединения.

Введение в обработку уплотнительных поверхностей больших фланцев

Большие фланцы используются в различных отраслях промышленности, включая нефтегазовую, химическую и энергетическую. Обеспечение герметичности соединения фланцев является ключевым фактором для безопасной и эффективной работы системы. Некачественная обработка уплотнительной поверхности может привести к утечкам, авариям и остановке производства. Лучший большой фланец уплотнительной поверхности обработки – это тот процесс, который обеспечивает соответствие поверхности фланца требованиям спецификации и условиям эксплуатации.

Основные методы обработки уплотнительных поверхностей фланцев

Существует несколько методов обработки уплотнительных поверхностей фланцев, каждый из которых имеет свои преимущества и недостатки. Выбор метода зависит от материала фланца, требуемой точности и шероховатости поверхности, а также от объемов производства.

Шлифовка фланцев

Шлифовка – это процесс обработки поверхности абразивными материалами для достижения высокой точности и гладкости. Шлифовка широко используется для обработки фланцев из различных материалов, включая сталь, нержавеющую сталь и цветные металлы. Преимуществами шлифовки являются высокая точность и возможность обработки сложных форм. Однако шлифовка может быть относительно медленным и дорогим процессом.

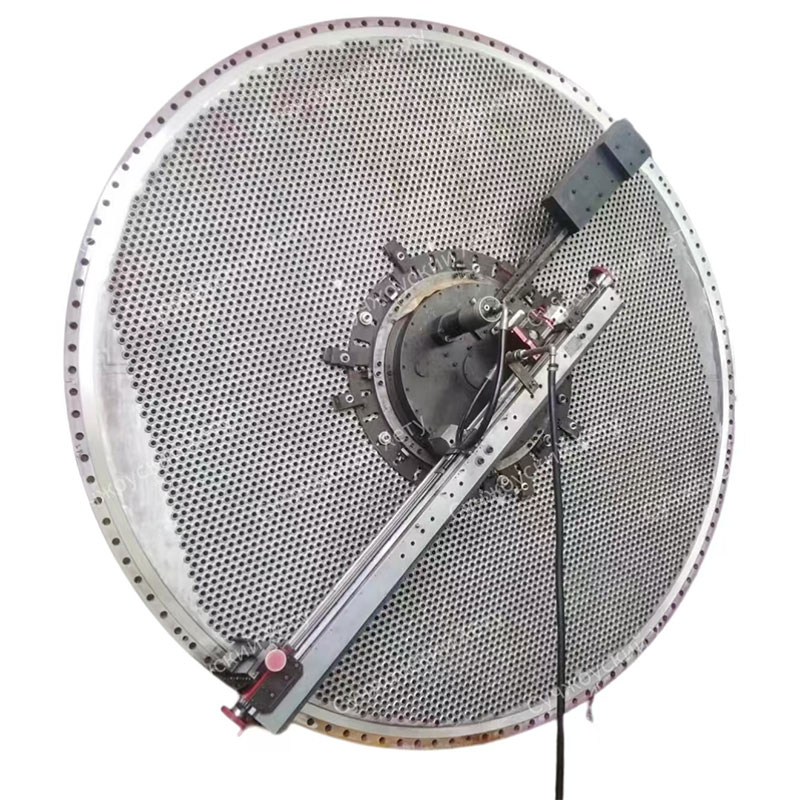

Притирка фланцев

Притирка – это процесс обработки поверхности с использованием абразивной пасты и притирочной плиты. Притирка позволяет достичь высокой плоскостности и шероховатости поверхности. Притирка особенно эффективна для обработки фланцев из мягких материалов, таких как алюминий и медь. Притирка – это относительно простой и недорогой процесс, но он может быть трудоемким и не подходит для больших объемов производства.

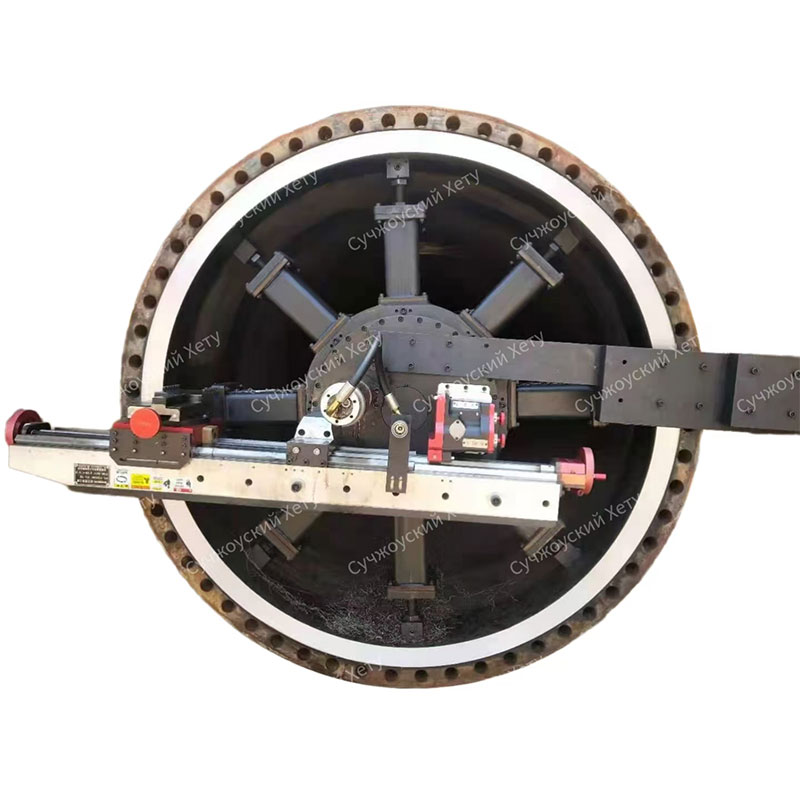

Фрезерование фланцев

Фрезерование – это процесс обработки поверхности с использованием вращающегося режущего инструмента. Фрезерование позволяет быстро и точно обрабатывать фланцы из различных материалов. Фрезерование широко используется для обработки больших фланцев и для производства больших объемов продукции. Преимуществами фрезерования являются высокая производительность и возможность обработки сложных форм. Однако фрезерование может быть относительно дорогим процессом, требующим использования современного оборудования и квалифицированных специалистов.

Выбор метода обработки уплотнительной поверхности фланца

Выбор метода обработки уплотнительной поверхности фланца зависит от нескольких факторов, включая:

- Материал фланца

- Требуемая шероховатость поверхности

- Условия эксплуатации

- Объемы производства

Для фланцев из твердых материалов, таких как сталь и нержавеющая сталь, часто используется шлифовка или фрезерование. Для фланцев из мягких материалов, таких как алюминий и медь, часто используется притирка. Если требуется высокая шероховатость поверхности, то рекомендуется использовать шлифовку или притирку. Если требуется высокая производительность, то рекомендуется использовать фрезерование. Также важно учитывать условия эксплуатации фланца. Если фланец будет работать в агрессивной среде, то необходимо использовать материалы и методы обработки, которые обеспечат высокую коррозионную стойкость.

Требования к шероховатости уплотнительной поверхности фланца

Шероховатость уплотнительной поверхности фланца является важным параметром, влияющим на герметичность соединения. Требования к шероховатости поверхности зависят от типа уплотнения и условий эксплуатации. В общем случае, чем выше давление и температура, тем ниже должна быть шероховатость поверхности. Рекомендуемые значения шероховатости поверхности для различных типов уплотнений приведены в таблице ниже.

| Тип уплотнения | Шероховатость Ra, мкм |

|---|---|

| Металлические уплотнения | 0,2 - 0,8 |

| Эластомерные уплотнения | 0,8 - 3,2 |

| Спирально-навитые уплотнения | 3,2 - 6,3 |

Контроль качества обработанной поверхности фланца

После обработки уплотнительной поверхности фланца необходимо провести контроль качества для подтверждения соответствия требованиям спецификации. Контроль качества может включать в себя следующие виды испытаний:

- Измерение шероховатости поверхности

- Измерение плоскостности поверхности

- Визуальный осмотр на наличие дефектов

- Проверка размеров и геометрии

Для измерения шероховатости поверхности используются специальные приборы – профилометры. Для измерения плоскостности поверхности используются поверочные плиты и индикаторы. Визуальный осмотр проводится для выявления дефектов, таких как царапины, сколы и трещины. Проверка размеров и геометрии проводится с использованием измерительного инструмента, такого как штангенциркули и микрометры.

Примеры применения различных методов обработки

Рассмотрим несколько примеров применения различных методов обработки уплотнительных поверхностей фланцев:

- Для обработки фланцев трубопроводов высокого давления, работающих в условиях агрессивной среды, часто используется шлифовка с последующей пассивацией поверхности.

- Для обработки фланцев насосов и компрессоров часто используется фрезерование с последующей шлифовкой.

- Для обработки фланцев, используемых в пищевой промышленности, часто используется притирка с последующей полировкой.

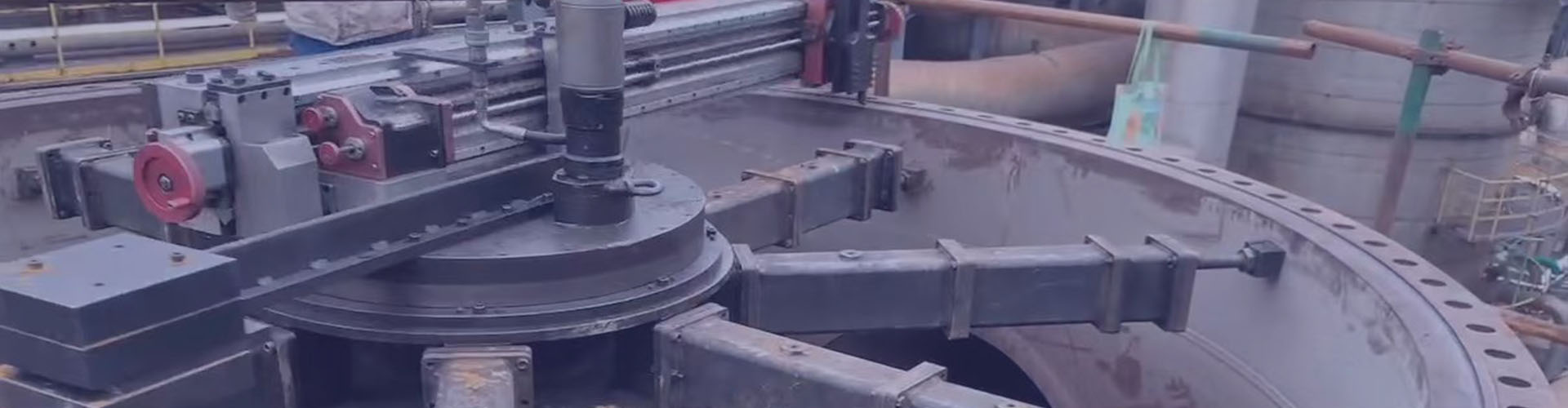

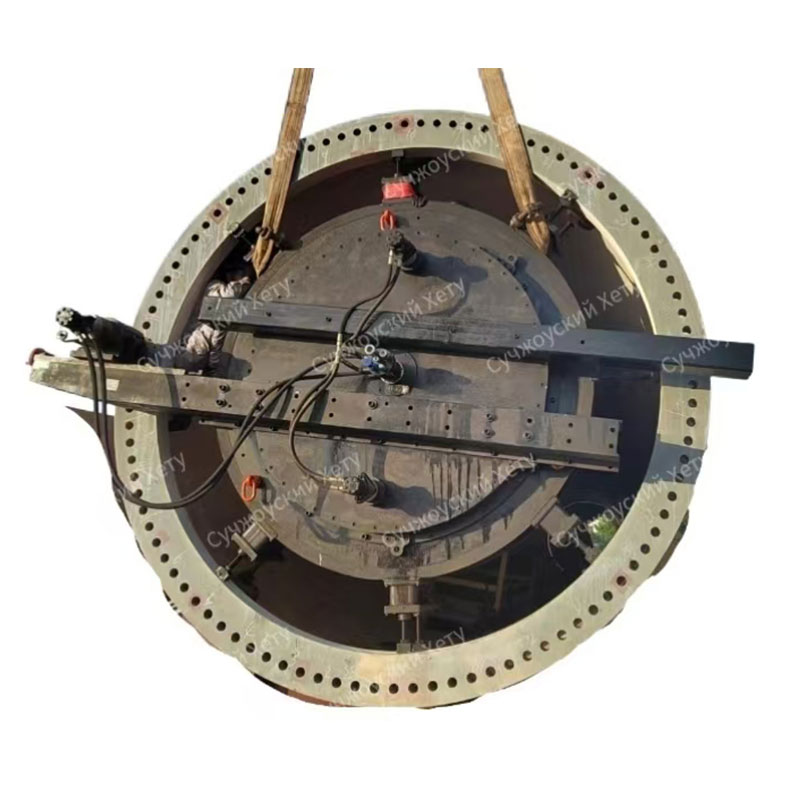

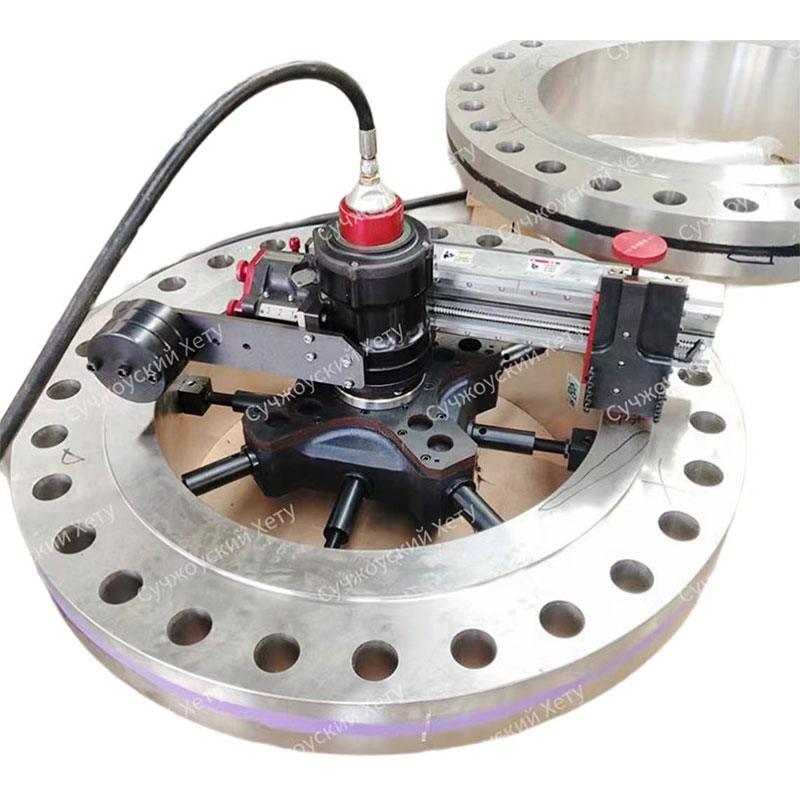

Оборудование для обработки уплотнительных поверхностей фланцев

Для обработки уплотнительных поверхностей фланцев используется различное оборудование, включая:

- Шлифовальные станки

- Притирочные станки

- Фрезерные станки с ЧПУ

- Ручной инструмент

Выбор оборудования зависит от метода обработки, размеров фланца и объемов производства. Для обработки больших фланцев часто используются фрезерные станки с ЧПУ, которые обеспечивают высокую точность и производительность. Для обработки небольших фланцев могут использоваться ручные инструменты, такие как шлифовальные машинки и притирочные плиты.

Советы по выбору подрядчика для обработки фланцев

При выборе подрядчика для обработки фланцев следует обратить внимание на следующие факторы:

- Опыт работы в данной области

- Наличие необходимого оборудования и квалифицированных специалистов

- Репутация компании и отзывы клиентов

- Стоимость услуг

- Сроки выполнения работ

Рекомендуется запросить у подрядчика примеры выполненных работ и отзывы клиентов. Также важно убедиться, что подрядчик имеет все необходимые сертификаты и лицензии.

Заключение

Лучший большой фланец уплотнительной поверхности обработки – это тот процесс, который обеспечивает соответствие поверхности фланца требованиям спецификации и условиям эксплуатации. Выбор оптимального метода обработки зависит от материала фланца, требований к шероховатости поверхности, условий эксплуатации и объемов производства. Важно тщательно выбирать подрядчика для обработки фланцев и проводить контроль качества выполненных работ. Сучжоуское ООО электромеханической промышленности Хету (https://www.hermes-ht.ru/) предлагает широкий спектр услуг по обработке металлических изделий, включая фланцы. Обращаясь к профессионалам, вы гарантируете высокое качество и надежность соединений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена ремонта ватерлинии на месте

- Знаменитые портативные фланцевые станки

- Знаменитая обработка на месте больших уплотнительных поверхностей фланцев

- Ремонт ватерлинии фланца оптом

- Поставщики Suzhou Hetu Electromechanical Industry Co.

- Производители станков для ремонта фланцев

- Цена обработки уплотнительной поверхности фланца

- Производитель станков для ремонта поверхностей фланцев

- Куплено Гертогеника

- Высококачественные станки для обработки фланцев