Обработка фланцев

Обработка фланцев – это комплекс операций, направленных на придание этой детали требуемых геометрических размеров и параметров поверхности. Этот процесс включает в себя различные методы, такие как токарная обработка, фрезеровка, шлифовка и другие, с целью обеспечения надежного и герметичного соединения фланцев в трубопроводных системах.

Что такое фланец и зачем нужна его обработка?

Фланец – это деталь трубопровода, предназначенная для соединения труб, арматуры или другого оборудования между собой. Он представляет собой диск с отверстиями для болтов или шпилек, с помощью которых фланцы соединяются, образуя герметичное соединение.

Обработка фланцев необходима для:

* Обеспечения плотного прилегания фланцев друг к другу.* Устранения дефектов поверхности, таких как царапины, заусенцы и другие неровности.* Достижения требуемой шероховатости поверхности для обеспечения герметичности соединения.* Подготовки поверхности фланца к нанесению защитных покрытий.* Восстановления геометрии фланцев после эксплуатации.Основные методы обработки фланцев

Существует несколько основных методов обработки фланцев, каждый из которых имеет свои преимущества и недостатки, а также применяется в зависимости от материала фланца, требуемой точности и шероховатости поверхности.

Токарная обработка

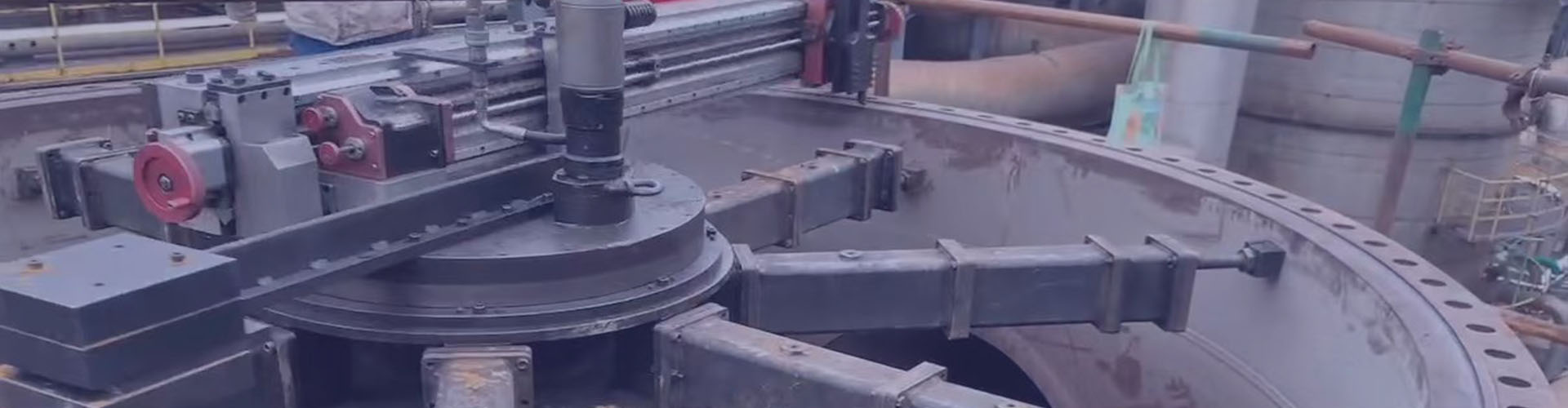

Токарная обработка – один из самых распространенных методов обработки фланцев. Он заключается в снятии слоя металла с поверхности фланца с помощью резца, закрепленного на токарном станке. Этот метод позволяет добиться высокой точности размеров и шероховатости поверхности.

Фрезеровка

Фрезеровка применяется для обработки фланцев сложной формы, а также для создания пазов, канавок и других элементов. Фрезеровка выполняется с помощью вращающейся фрезы, которая перемещается по поверхности фланца, снимая слой металла.

Шлифовка

Шлифовка – это финишная операция обработки фланцев, позволяющая достичь очень высокой шероховатости поверхности. Шлифовка выполняется с помощью абразивных материалов, таких как шлифовальные круги или ленты.

Притирка

Притирка - это процесс обработки фланцев, используемый для достижения максимальной плоскостности и герметичности. В процессе притирки между двумя фланцами помещается абразивный материал (например, притирочная паста), и фланцы трутся друг о друга, удаляя неровности и обеспечивая идеальное прилегание.

Обработка кромок фланцев

Важным этапом является обработка фланцев в районе сварного шва, обеспечивающая правильное соединение с трубой. Эта обработка может включать снятие фаски, очистку от заусенцев и окалины.

Оборудование для обработки фланцев

Для обработки фланцев используется различное оборудование, в зависимости от выбранного метода и требуемой точности:

* Токарные станки* Фрезерные станки* Шлифовальные станки* Притирочные станки* Переносные станки для обработки фланцев (например, для работы в полевых условиях)Материалы фланцев и особенности их обработки

Фланцы изготавливаются из различных материалов, таких как:

* Углеродистая сталь (например, Ст20, Ст35, Ст45)* Нержавеющая сталь (например, 12Х18Н10Т, 08Х18Н10)* Легированная сталь (например, 09Г2С, 15Х5М)* Цветные металлы (например, алюминий, медь, латунь)Выбор материала фланца зависит от условий эксплуатации, таких как рабочее давление, температура, агрессивность среды. Каждый материал имеет свои особенности обработки. Например, нержавеющая сталь требует использования специальных смазочно-охлаждающих жидкостей (СОЖ) при токарной и фрезерной обработке, чтобы предотвратить налипание металла на режущий инструмент.

Контроль качества обработки фланцев

После обработки фланцев необходимо провести контроль качества, чтобы убедиться в соответствии детали требованиям чертежа. Контроль включает в себя:

* Измерение геометрических размеров (диаметр, толщина, плоскостность)* Определение шероховатости поверхности* Визуальный осмотр на наличие дефектов (царапины, заусенцы)* Проверка твердости (при необходимости)Для контроля используются различные измерительные инструменты, такие как штангенциркули, микрометры, индикаторы, профилометры.

Примеры и шаблоны: как выбрать метод обработки фланцев

Выбор метода обработки фланцев зависит от нескольких факторов:

* Материал фланца* Требуемая точность размеров* Требуемая шероховатость поверхности* Наличие специального оборудования* Объем производстваНапример:

* Для фланцев из углеродистой стали, работающих в условиях невысокого давления и температуры, достаточно токарной обработки.* Для фланцев из нержавеющей стали, требующих высокой герметичности соединения, необходимо применение шлифовки или притирки.* Для фланцев сложной формы, с пазами и канавками, применяется фрезеровка.Преимущества профессиональной обработки фланцев

Обращение к профессионалам для обработки фланцев имеет ряд преимуществ:

* Гарантия качества и соответствия требованиям чертежа.* Использование современного оборудования и технологий.* Оптимизация затрат за счет правильного выбора метода обработки.* Снижение риска брака и переделок.* Соблюдение сроков выполнения заказа.Компания Сучжоуское ООО электромеханической промышленности Хету специализируется на поставках оборудования для трубопроводной арматуры, включая оборудование для обработки фланцев. Обратитесь к нашим специалистам для получения консультации и подбора оптимального решения для вашего производства.

Уход за фланцами после обработки

После обработки фланцев важно обеспечить их правильное хранение и транспортировку, чтобы предотвратить повреждения поверхности. Фланцы следует хранить в сухом, защищенном от пыли и грязи месте. При транспортировке необходимо использовать защитную упаковку.

Восстановление фланцев: когда и как

В процессе эксплуатации фланцы могут подвергаться износу, коррозии и другим повреждениям. В некоторых случаях возможна реставрация фланцев. Методы восстановления включают в себя:

* Обработка фланцев с целью удаления дефектов поверхности.* Наплавка металла для восстановления изношенных участков.* Замена шпилек и гаек.* Нанесение защитных покрытий.Решение о целесообразности восстановления фланца принимается на основании оценки степени его повреждения и стоимости ремонта.

Новые технологии в обработке фланцев

Современные технологии постоянно развиваются, предлагая новые возможности для обработки фланцев. К таким технологиям относятся:

* Лазерная обработка (для резки и сварки фланцев).* Ультразвуковая обработка (для очистки и упрочнения поверхности).* 3D-печать (для изготовления фланцев сложной формы).Таблица сравнения методов обработки фланцев

| Метод обработки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Токарная обработка | Высокая точность, распространенность | Ограничения по форме детали | Обработка плоских поверхностей и наружных диаметров |

| Фрезеровка | Обработка сложных форм, пазов и канавок | Менее точная, чем токарная обработка | Изготовление фланцев сложной формы |

| Шлифовка | Очень высокая шероховатость поверхности | Снятие небольшого слоя металла | Финишная обработка для обеспечения герметичности |

| Притирка | Максимальная плоскостность и герметичность | Требует времени и квалификации | Обеспечение идеального прилегания фланцев |

Информация в таблице носит ознакомительный характер.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

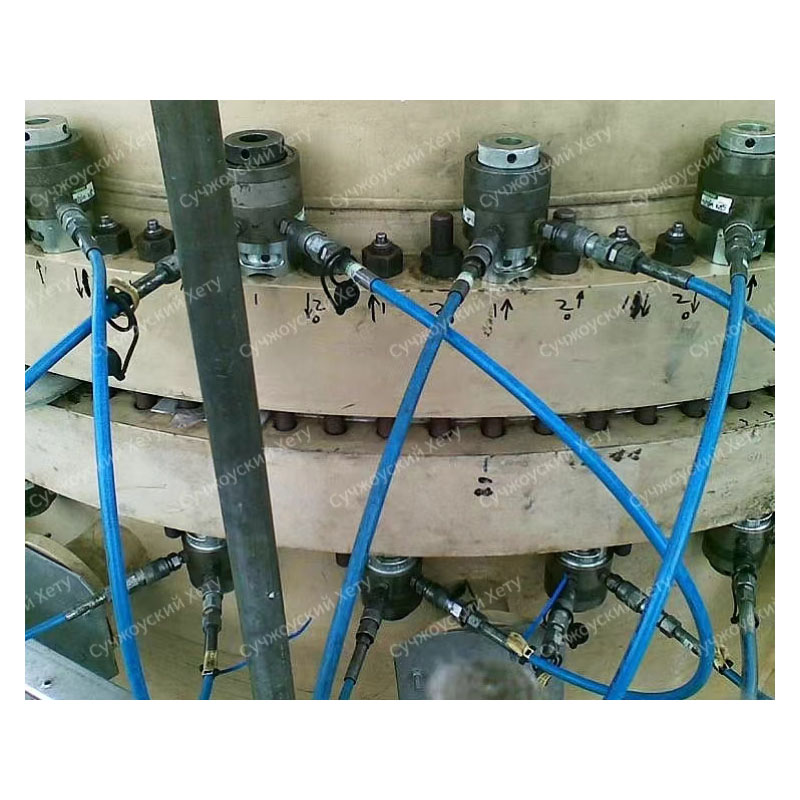

Затяжка болтов

Затяжка болтов -

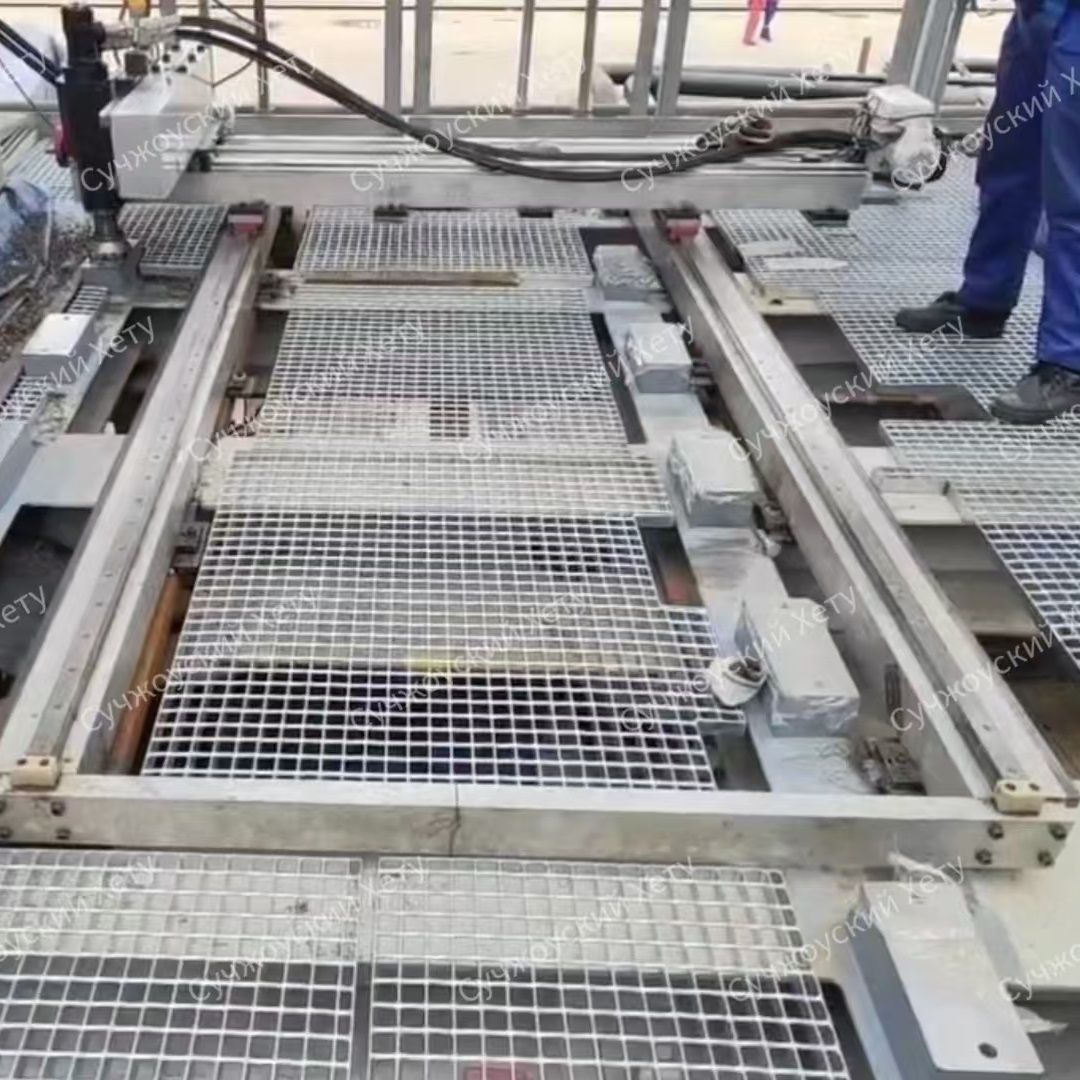

Портальный фрезерный станок

Портальный фрезерный станок -

Ремонт поверхности фланца

Ремонт поверхности фланца -

Лазерное измерение

Лазерное измерение -

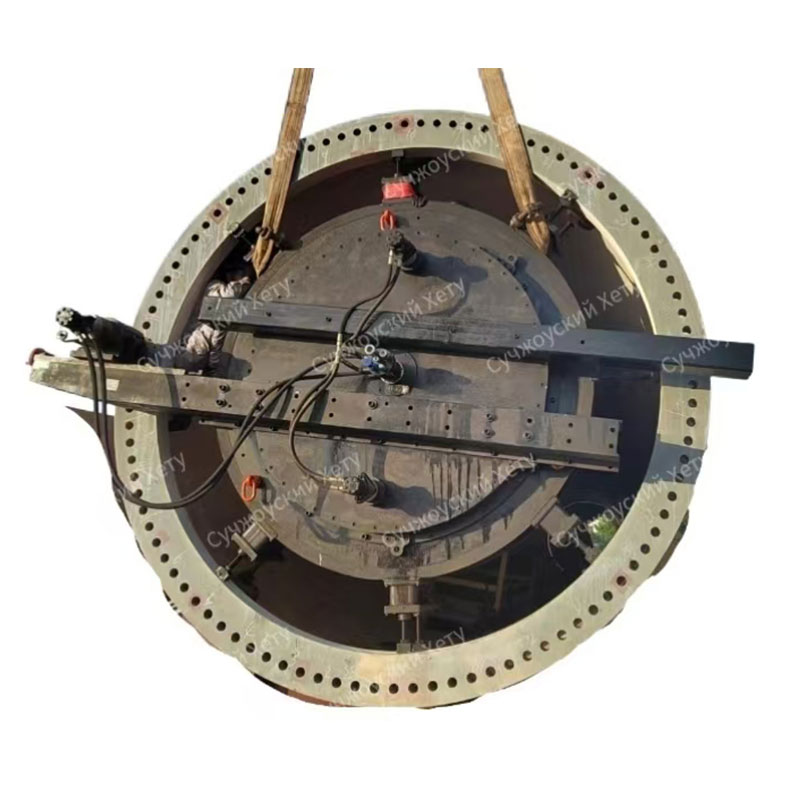

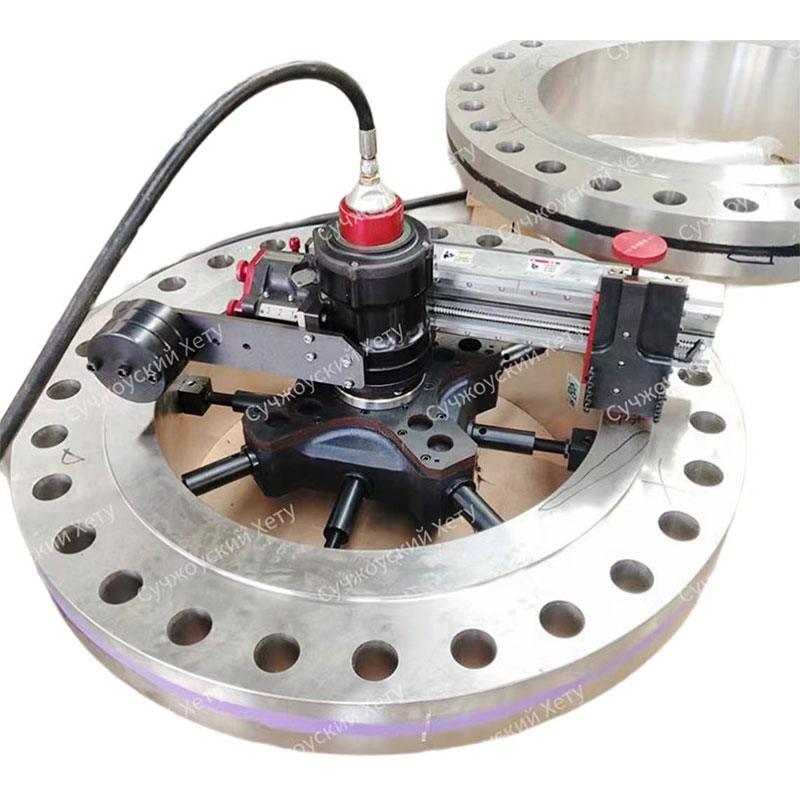

Портативная машина для обработки поверхности фланца HT1000MM

Портативная машина для обработки поверхности фланца HT1000MM -

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

HT1500MM

HT1500MM -

гидравлический натяжитель

гидравлический натяжитель -

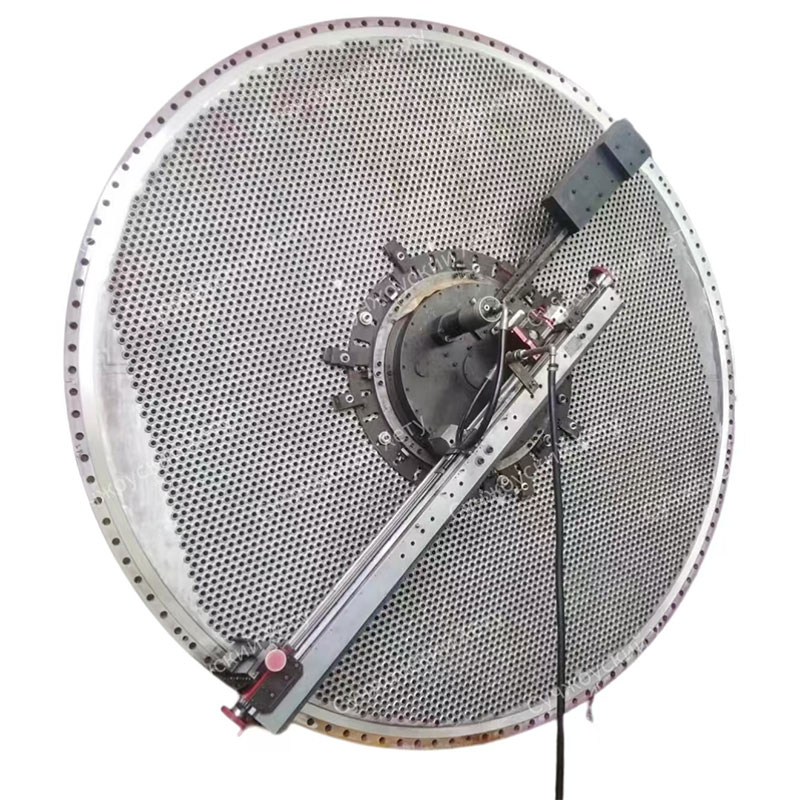

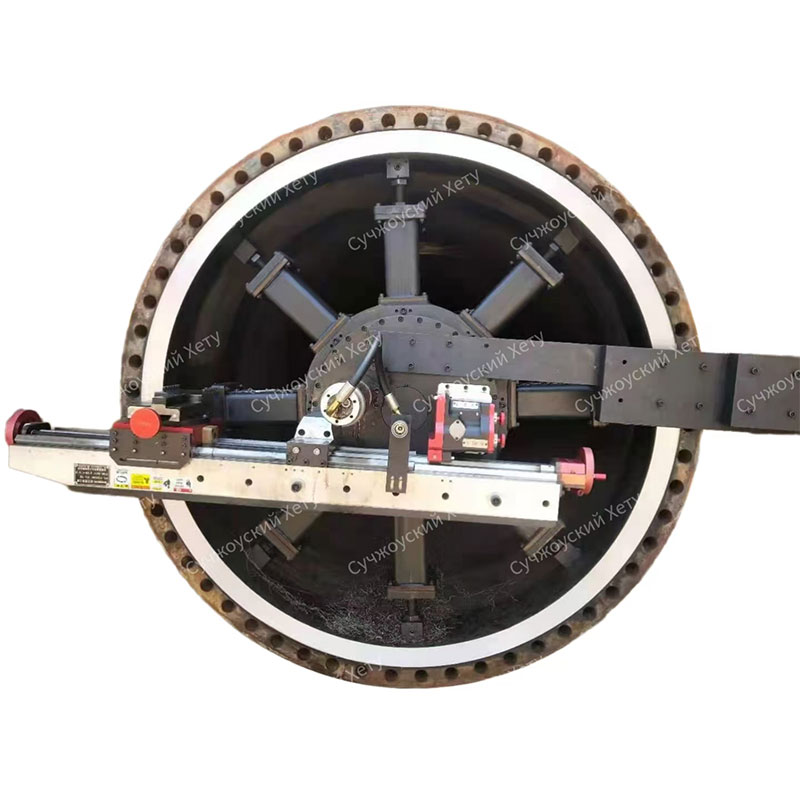

HT4000MM

HT4000MM -

HT2000MM

HT2000MM -

Станок для фрезерования фланцев от внутреннего закрепления

Станок для фрезерования фланцев от внутреннего закрепления -

Внешний станок для обработки поверхности фланца

Внешний станок для обработки поверхности фланца

Связанный поиск

Связанный поиск- Поставщики Обработка ватерлинии фланца

- Подготовка поверхности фланцевого уплотнения в Китае

- Ведущий покупатель поточного ремонта фланцев

- Как пользоваться машиной для ремонта фланцев

- Высококачественный станок для ремонта уплотнительных поверхностей фланцев

- Производители оборудования для обработки поверхностей фланцев в Китае

- OEM Ремонт повреждений уплотнительных поверхностей фланцев

- Приобретенный ремонт фланцев на линии

- Высококачественные станки Kunshan Hetu Electromechanical Industry Co.

- Знаменитый большой фланец уплотнительной поверхности обработки