Приобретена обработка на месте больших уплотнительных поверхностей фланцев

Выбор обработки на месте для больших уплотнительных поверхностей фланцев позволяет избежать дорогостоящей транспортировки и длительного простоя оборудования. Этот метод обеспечивает высокую точность и позволяет восстановить герметичность соединений непосредственно на объекте, минимизируя затраты и время на ремонт.

Преимущества обработки фланцев на месте

Приобретена обработка на месте больших уплотнительных поверхностей фланцев обладает рядом значительных преимуществ по сравнению с традиционными методами, требующими демонтажа и транспортировки фланцев в мастерскую. Рассмотрим основные из них:

Экономия времени и затрат

Обработка на месте значительно сокращает время простоя оборудования, так как исключает необходимость демонтажа, транспортировки и повторной установки фланцев. Это особенно важно для крупных предприятий, где простой оборудования может привести к значительным финансовым потерям. Кроме того, снижаются затраты на транспортировку и логистику.

Высокая точность и качество

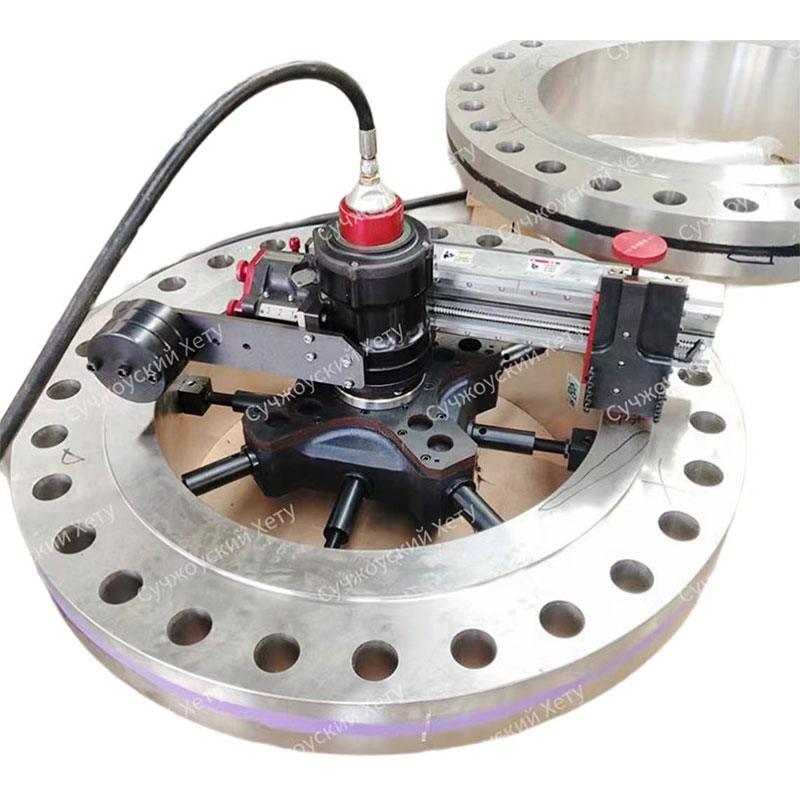

Современное оборудование для обработки фланцев на месте обеспечивает высокую точность и качество обработки, соответствующее самым строгим стандартам. Это позволяет восстановить герметичность фланцевых соединений и избежать утечек в будущем. Приобретена обработка на месте больших уплотнительных поверхностей фланцев позволяет достичь шероховатости поверхности до Ra 0.8 мкм, что гарантирует надежное уплотнение.

Удобство и мобильность

Оборудование для обработки фланцев на месте легко транспортируется и устанавливается, что позволяет проводить работы в труднодоступных местах и в различных условиях. Мобильность оборудования делает этот метод обработки идеальным для предприятий, расположенных в отдаленных районах или имеющих ограниченный доступ к мастерским.

Технологии обработки фланцев на месте

Существует несколько технологий обработки фланцев на месте, каждая из которых имеет свои особенности и преимущества. Наиболее распространенными являются:

Фрезерование фланцев

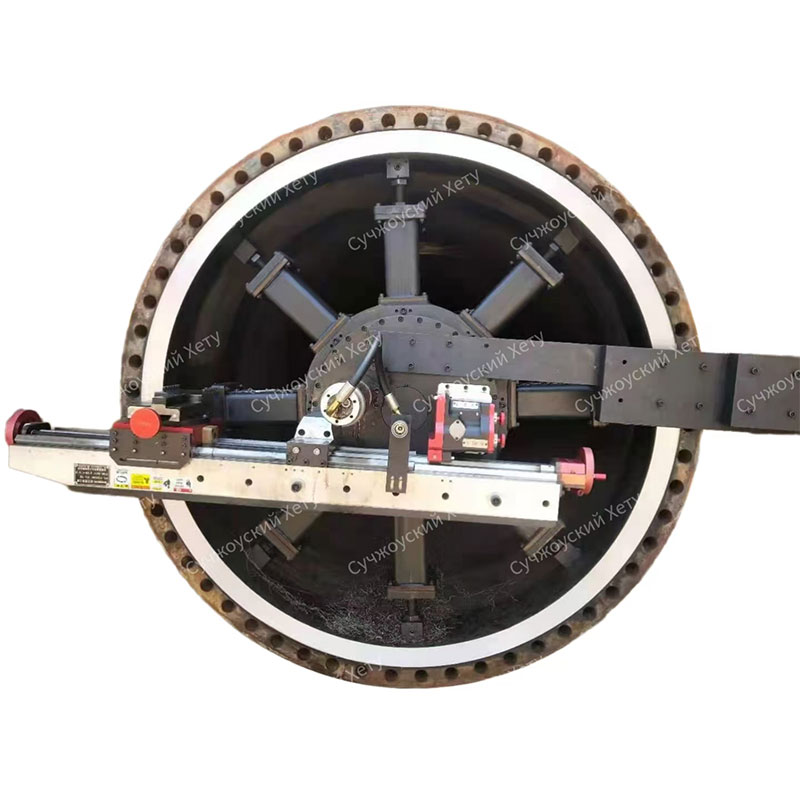

Фрезерование – это один из самых распространенных методов обработки фланцев на месте. Он заключается в удалении поврежденного слоя металла с помощью вращающейся фрезы. Фрезерование позволяет восстановить плоскостность и шероховатость уплотнительной поверхности фланца.

Существуют различные типы фрезерных станков для обработки фланцев, включая портативные станки с ручным управлением и автоматизированные станки с ЧПУ. Выбор станка зависит от размера фланца, степени его повреждения и требуемой точности обработки.

Шлифование фланцев

Шлифование – это процесс обработки поверхности фланца с помощью абразивного инструмента. Шлифование позволяет получить очень гладкую и ровную поверхность, что особенно важно для фланцев, работающих в условиях высокого давления или при высоких температурах.

Шлифование фланцев на месте обычно выполняется с помощью портативных шлифовальных машин, оснащенных различными абразивными кругами. Выбор абразивного круга зависит от материала фланца и требуемой шероховатости поверхности.

Притирка фланцев

Притирка – это процесс обработки поверхности фланца с помощью специальной притирочной пасты. Притирка позволяет добиться идеального прилегания фланцев друг к другу и обеспечить максимальную герметичность соединения.

Притирка фланцев на месте обычно выполняется вручную с помощью притирочной плиты и притирочной пасты. Этот метод требует высокой квалификации и опыта от оператора.

Выбор оборудования для обработки фланцев на месте

При выборе оборудования для обработки фланцев на месте необходимо учитывать несколько факторов, включая:

* Размер и тип фланцев, которые необходимо обрабатывать* Степень повреждения фланцев* Требуемую точность и шероховатость поверхности* Условия работы (наличие доступа к электроэнергии, наличие свободного пространства и т.д.)* БюджетНа рынке представлен широкий выбор оборудования для обработки фланцев на месте от различных производителей. Важно выбирать оборудование от проверенных и надежных поставщиков, которые предоставляют гарантию и сервисную поддержку.

案例:Приобретена обработка на месте больших уплотнительных поверхностей фланцев на электростанции

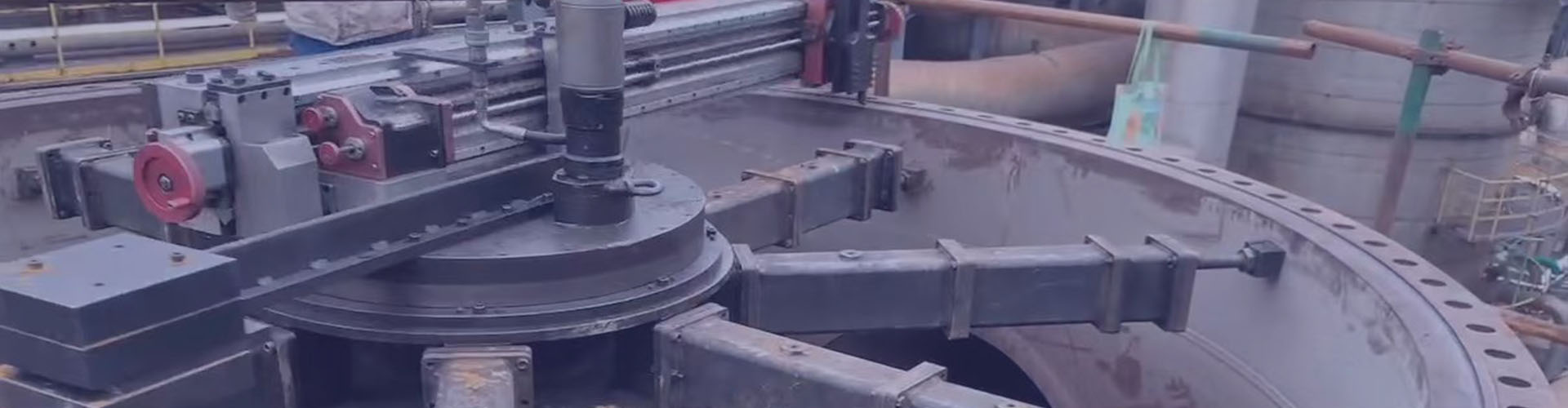

Рассмотрим пример успешного применения обработки фланцев на месте на одной из электростанций. На электростанции возникла проблема с утечкой пара из фланцевого соединения паропровода высокого давления. Демонтаж и транспортировка фланца в мастерскую были невозможны из-за большого размера и веса фланца, а также из-за ограничений по времени простоя оборудования.

Было принято решение провести обработку фланца на месте с использованием портативного фрезерного станка. Оператор прибыл на электростанцию с необходимым оборудованием и провел обработку уплотнительной поверхности фланца. В результате обработки была восстановлена плоскостность и шероховатость поверхности, что позволило устранить утечку пара. Время простоя оборудования было сокращено до минимума, а затраты на ремонт оказались значительно ниже, чем при использовании традиционных методов.

Ключевые параметры, влияющие на выбор способа обработки

Выбор оптимального способа обработки уплотнительных поверхностей зависит от нескольких ключевых параметров. В таблице ниже представлены основные факторы и их влияние на выбор технологии:

| Параметр | Влияние на выбор |

|---|---|

| Размер фланца | Для больших фланцев предпочтительнее фрезерование или шлифование. |

| Степень повреждения | При значительных повреждениях требуется фрезерование, при небольших - шлифование или притирка. |

| Требования к шероховатости | Для высокой герметичности требуется шлифование или притирка до Ra 0.8 мкм. |

| Материал фланца | Определяет выбор режущего инструмента и абразивных материалов. |

| Доступность оборудования | Влияет на выбор между ручными и автоматизированными станками. |

Где заказать обработку фланцев на месте

Существует множество компаний, предлагающих услуги по обработке фланцев на месте. При выборе компании необходимо учитывать ее опыт, квалификацию персонала, наличие современного оборудования и репутацию на рынке. Компания Сучжоуское ООО электромеханической промышленности Хету специализируется на производстве и поставке оборудования для обработки фланцев, а также предоставляет услуги по обработке фланцев на месте.

Заключение

Приобретена обработка на месте больших уплотнительных поверхностей фланцев – это эффективный и экономичный способ восстановления герметичности фланцевых соединений. Этот метод позволяет избежать дорогостоящей транспортировки и длительного простоя оборудования, обеспечивая высокую точность и качество обработки. При выборе оборудования и компании для обработки фланцев на месте необходимо учитывать множество факторов, чтобы обеспечить оптимальный результат.

Этот метод особенно актуален для предприятий, где простой оборудования может привести к значительным финансовым потерям, а также для предприятий, расположенных в отдаленных районах или имеющих ограниченный доступ к мастерским.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

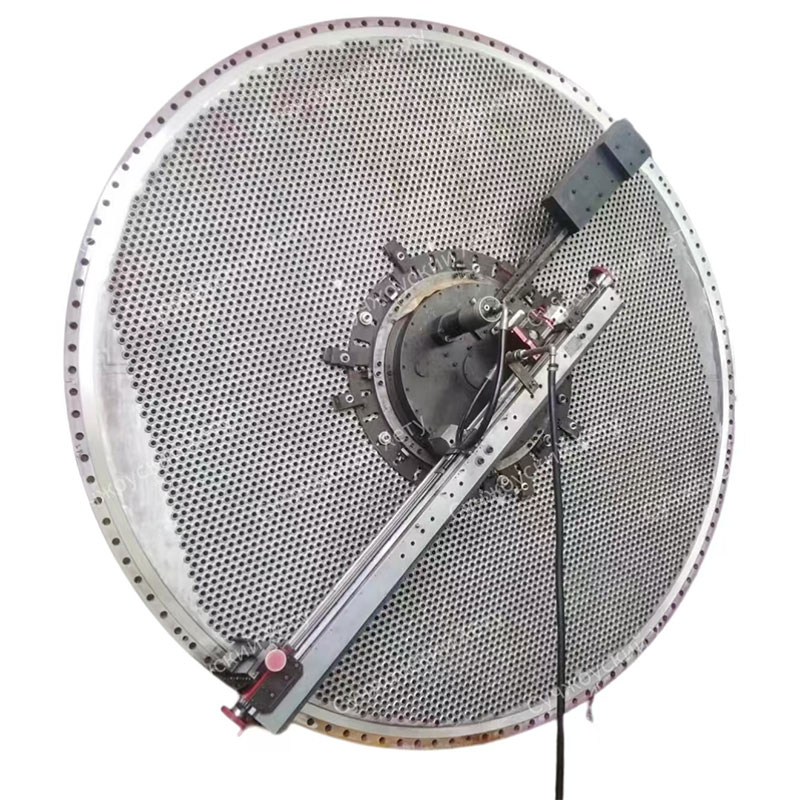

Портативная машина для обработки поверхности фланца HT1000MM

Портативная машина для обработки поверхности фланца HT1000MM -

Гидравлический ключ

Гидравлический ключ -

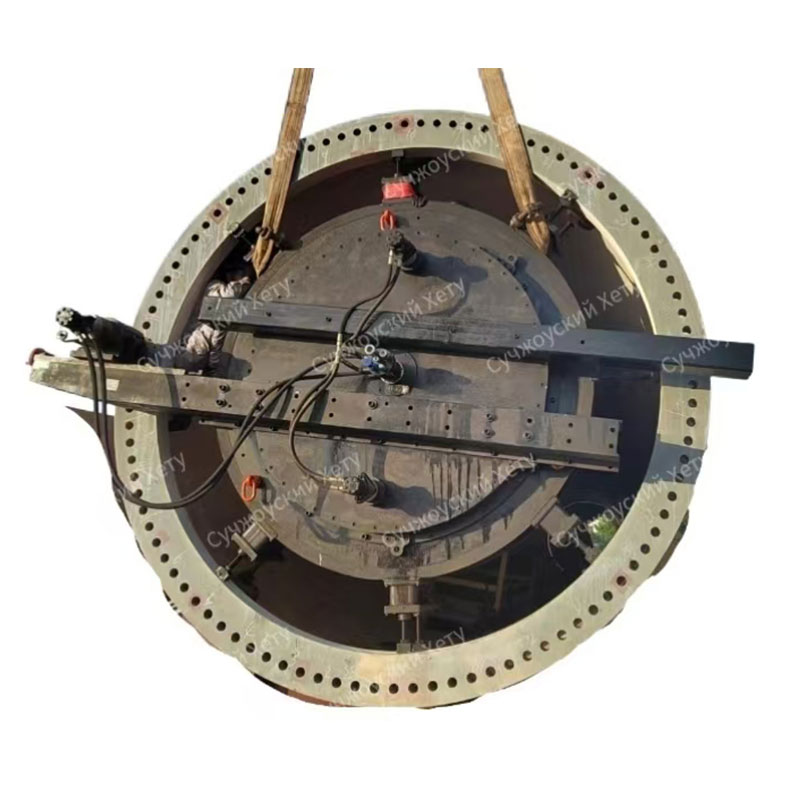

HT4000MM

HT4000MM -

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

HT5000MM

HT5000MM -

Переносной расточный станок

Переносной расточный станок -

Линейный фрезерный станок

Линейный фрезерный станок -

Однорычажный фрезерный станок

Однорычажный фрезерный станок -

Выньте оборванный провод

Выньте оборванный провод -

Машина для ремонта торца фланца HT610MM

Машина для ремонта торца фланца HT610MM -

Лазерное измерение

Лазерное измерение -

Расточка на месте

Расточка на месте

Связанный поиск

Связанный поиск- Цена на ремонт повреждений уплотнительных поверхностей фланцев

- Дешевая обработка поверхности фланцев большого диаметра

- Высококачественное оборудование Hertogen

- Оптовая машина для ремонта поверхности фланца

- Ведущий покупатель ремонта ватерлинии на месте

- Высококачественные станки Kunshan Hetu Electromechanical Industry Co.

- Высококачественная обработка больших уплотнительных поверхностей фланцев

- Высококачественная машина для отделки поверхности фланца

- Приобретено оборудование для подготовки поверхности фланцев

- Знаменитый Hetu