Производитель станков для ремонта фланцев

В условиях современного производства и эксплуатации трубопроводов, ремонт фланцев становится необходимой процедурой для поддержания надежности и безопасности системы. Станки для ремонта фланцев позволяют оперативно и качественно восстанавливать поврежденные поверхности, минимизируя время простоя и обеспечивая герметичность соединения. В данной статье мы рассмотрим различные типы станков, их применение, а также важные факторы при выборе оборудования.

Типы станков для ремонта фланцев

Существует несколько основных типов станков, предназначенных для ремонта фланцев. Каждый из них обладает своими особенностями и предназначен для определенных задач.

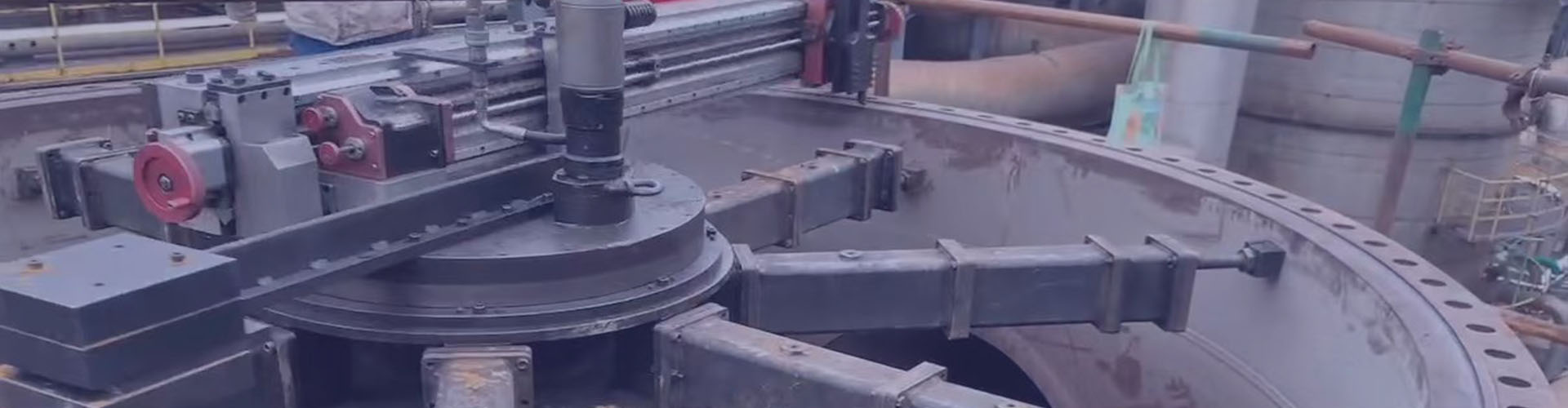

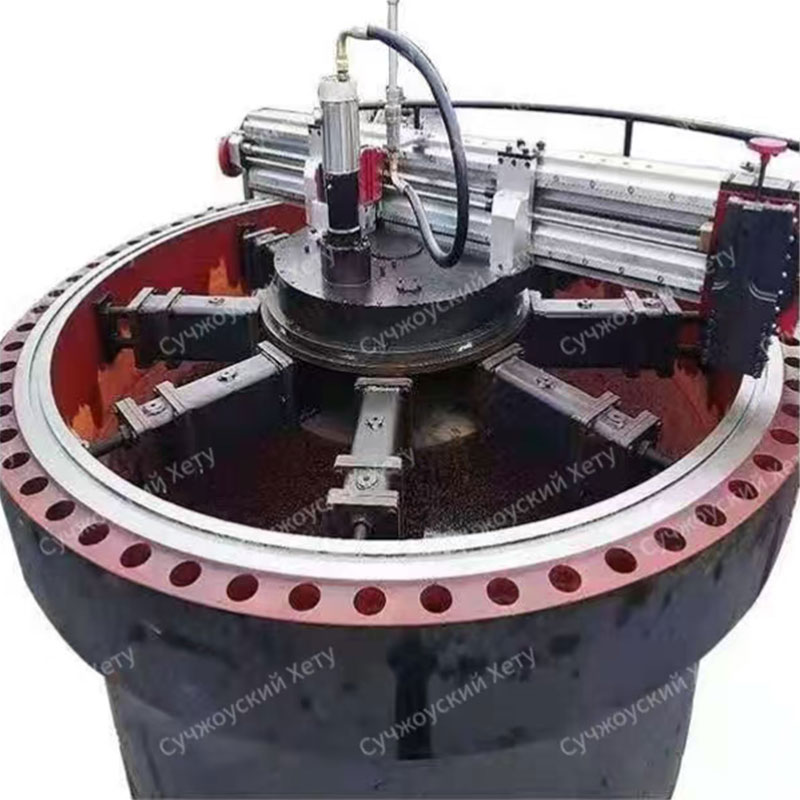

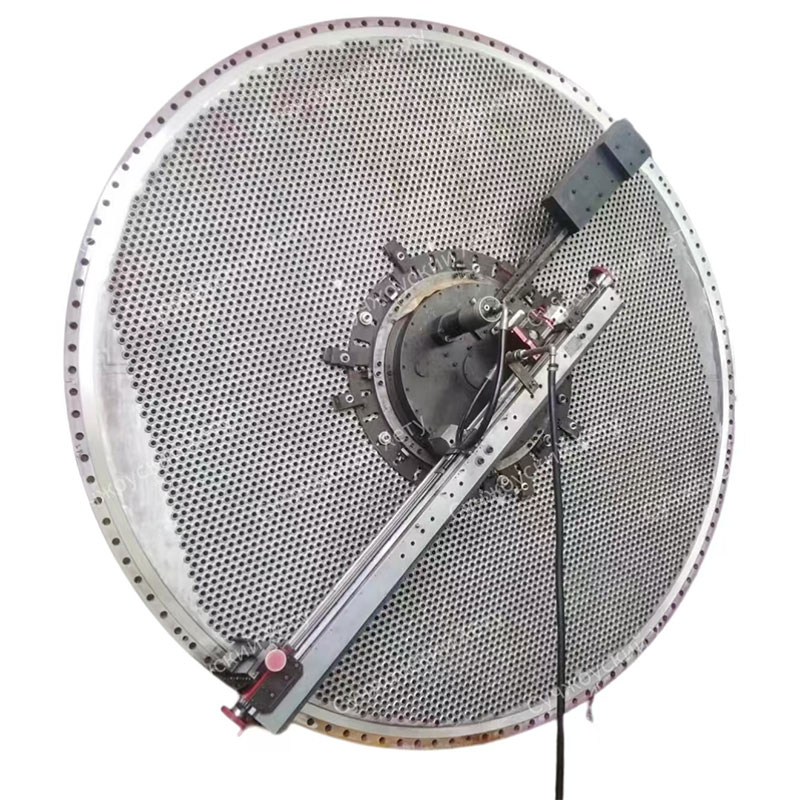

Переносные фланцевые станки (фланцевые торцеватели)

Эти станки характеризуются компактностью и мобильностью, что позволяет использовать их непосредственно на месте проведения работ, будь то цех или полевые условия. Они обычно применяются для обработки фланцев диаметром от нескольких сантиметров до нескольких метров. Компания Сучжоуское ООО электромеханической промышленности Хету (https://www.hermes-ht.ru/) является одним из поставщиков такого оборудования. Переносные станки могут быть с пневматическим, гидравлическим или электрическим приводом. Пневматические наиболее часто используются в местах, где есть риск взрыва.

Стационарные фланцевые станки

Стационарные станки предназначены для работы в цеховых условиях и позволяют обрабатывать фланцы больших размеров и с высокой точностью. Они отличаются большей мощностью и функциональностью, но менее мобильны, чем переносные модели. Часто используются для серийного ремонта.

Применение станков для ремонта фланцев

Станки для ремонта фланцев применяются в различных отраслях промышленности, где используются фланцевые соединения. К ним относятся:

- Нефтегазовая промышленность

- Химическая промышленность

- Энергетика

- Судостроение

- Водоснабжение и канализация

В каждой из этих отраслей станки используются для восстановления геометрии и плоскостности уплотнительных поверхностей фланцев, устранения коррозии и повреждений, а также для подготовки фланцев к сварке.

Как выбрать станок для ремонта фланцев

При выборе станка для ремонта фланцев необходимо учитывать ряд факторов, которые помогут определить наиболее подходящую модель для конкретных задач.

Диаметр обрабатываемых фланцев

Одним из ключевых параметров является диапазон диаметров фланцев, которые станок может обрабатывать. Убедитесь, что выбранная модель соответствует размерам фланцев, используемых в вашем производстве.

Тип привода

Выбор типа привода зависит от условий эксплуатации и доступности источников энергии. Пневматические станки подходят для работы во взрывоопасных средах, гидравлические - для обработки крупных фланцев, а электрические - для универсального применения.

Точность обработки

Точность обработки является важным параметром, особенно при работе с фланцами, требующими высокой герметичности. Убедитесь, что выбранный станок обеспечивает необходимую точность и качество поверхности.

Мобильность

Если необходимо проводить ремонт фланцев непосредственно на месте эксплуатации оборудования, выбирайте переносные модели станков. Если же работы проводятся в цеховых условиях, подойдут стационарные станки.

Производитель и сервисное обслуживание

Выбирайте станки от известных и надежных производителей, предоставляющих качественное сервисное обслуживание и техническую поддержку. Это позволит избежать проблем с эксплуатацией и обслуживанием оборудования в будущем.

Преимущества использования станков для ремонта фланцев

Использование станков для ремонта фланцев предоставляет ряд преимуществ по сравнению с традиционными методами восстановления фланцев:

- Сокращение времени простоя оборудования

- Повышение точности и качества ремонта

- Увеличение срока службы фланцевых соединений

- Снижение затрат на замену фланцев

- Обеспечение безопасности эксплуатации трубопроводов

Примеры применения станков для ремонта фланцев

Рассмотрим несколько конкретных примеров применения станков для ремонта фланцев в различных отраслях промышленности:

- В нефтегазовой промышленности станки используются для восстановления фланцев на нефтепроводах и газопроводах, обеспечивая герметичность соединений и предотвращая утечки.

- В химической промышленности станки применяются для ремонта фланцев на резервуарах и трубопроводах, содержащих агрессивные химические вещества.

- В энергетике станки используются для восстановления фланцев на паропроводах и водопроводах, обеспечивая надежную работу энергетического оборудования.

Рекомендации по эксплуатации и обслуживанию станков для ремонта фланцев

Для обеспечения долгой и надежной работы станков для ремонта фланцев необходимо соблюдать ряд рекомендаций по эксплуатации и обслуживанию:

- Регулярно проводите техническое обслуживание станка в соответствии с инструкциями производителя.

- Используйте только качественные расходные материалы и запасные части.

- Следите за состоянием режущего инструмента и своевременно его заменяйте.

- Обучайте персонал правильной эксплуатации станка.

- При обнаружении неисправностей немедленно обращайтесь в сервисный центр.

| Характеристика | Модель 1 | Модель 2 | Модель 3 |

|---|---|---|---|

| Диаметр обработки, мм | 50-300 | 100-450 | 200-600 |

| Тип привода | Пневматический | Электрический | Гидравлический |

| Точность обработки, мм | 0.02 | 0.01 | 0.005 |

| Вес, кг | 30 | 45 | 60 |

Заключение

Станки для ремонта фланцев являются важным инструментом для обеспечения надежной и безопасной работы трубопроводов в различных отраслях промышленности. При выборе станка необходимо учитывать ряд факторов, таких как диаметр обрабатываемых фланцев, тип привода, точность обработки и мобильность. Соблюдение рекомендаций по эксплуатации и обслуживанию позволит обеспечить долгую и надежную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портативная машина для обработки поверхности фланца HT1000MM

Портативная машина для обработки поверхности фланца HT1000MM -

Плоскостное фрезерование

Плоскостное фрезерование -

Конвейерная обработка

Конвейерная обработка -

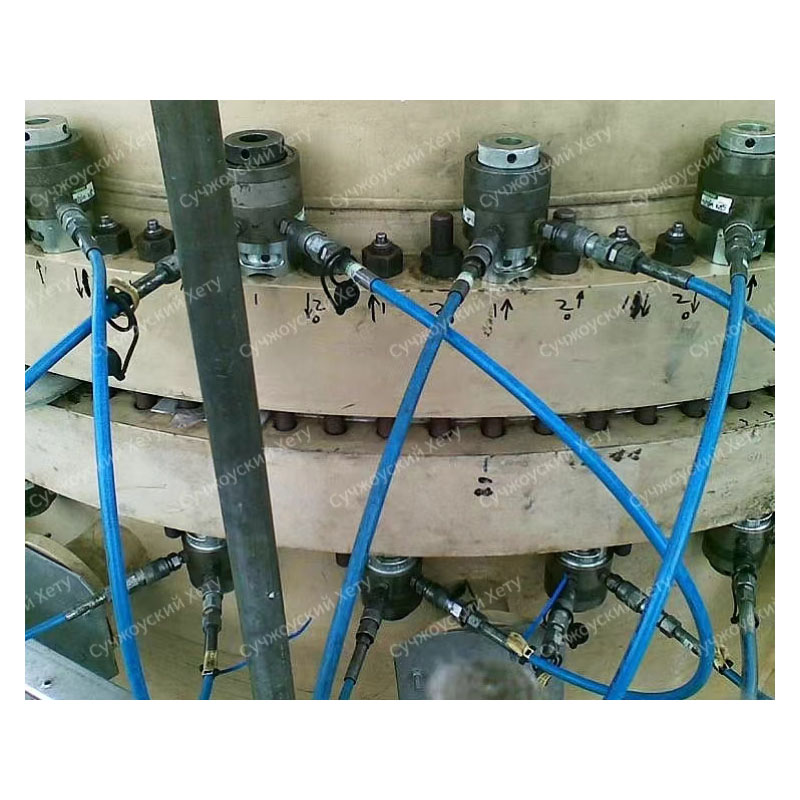

Затяжка болтов

Затяжка болтов -

Выньте оборванный провод

Выньте оборванный провод -

HT4000MM

HT4000MM -

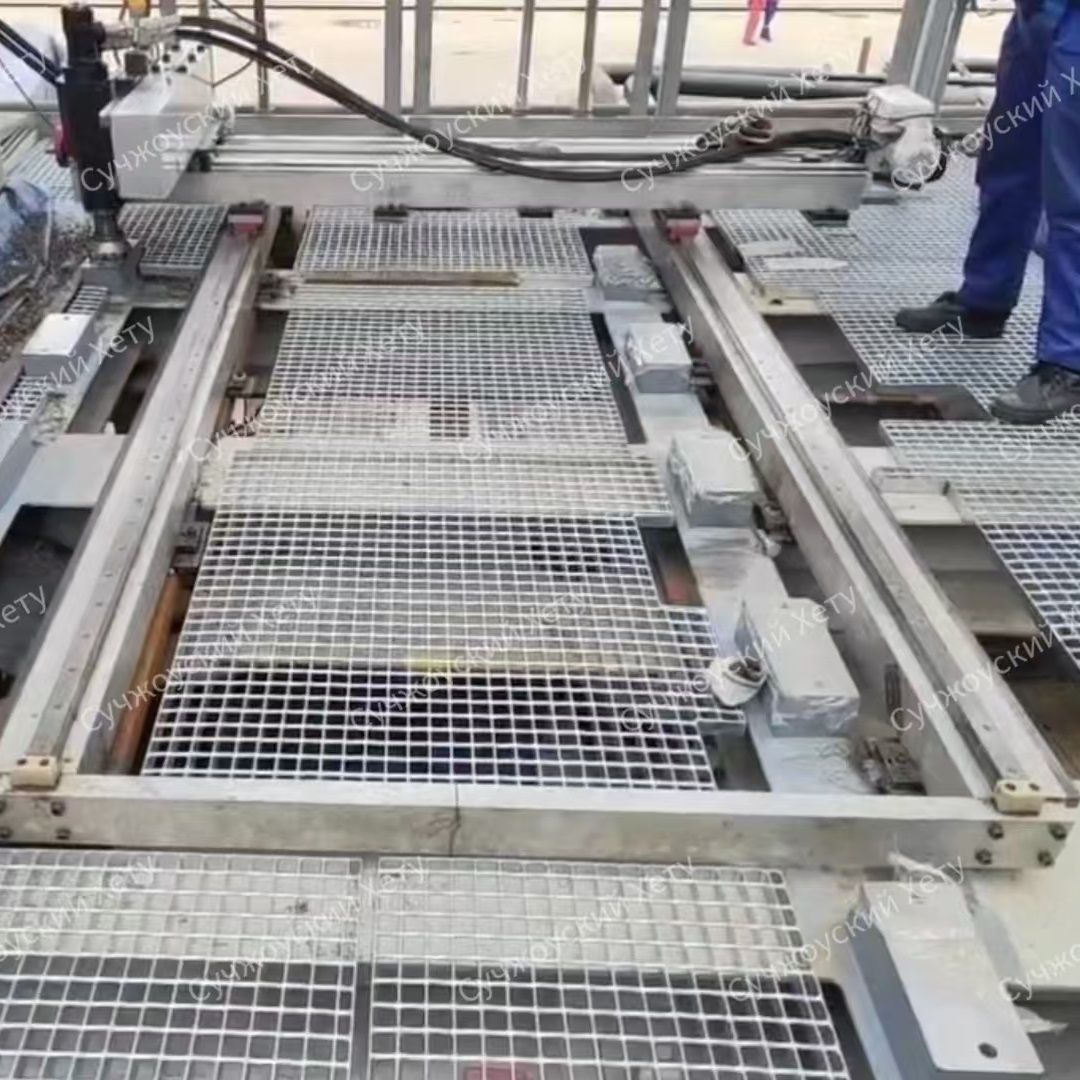

Портальный фрезерный станок

Портальный фрезерный станок -

Машина для ремонта торца фланца HT610MM

Машина для ремонта торца фланца HT610MM -

Однорычажный фрезерный станок

Однорычажный фрезерный станок -

Ремонт поверхности фланца

Ремонт поверхности фланца -

Станок для фрезерования фланцев от внутреннего закрепления

Станок для фрезерования фланцев от внутреннего закрепления -

гидравлический натяжитель

гидравлический натяжитель

Связанный поиск

Связанный поиск- Поставщики Обработка ватерлинии фланца

- Поставщики услуг по ремонту фланцевых соединений

- Портативная машина для обработки фланцев

- Большая машина для ремонта фланцев

- Оборудование для ремонта фланцев OEM

- Ведущие покупатели машин для финишной обработки фланцев

- Устранение повреждений уплотнительной поверхности фланца

- Поставщики станков для обработки фланцев

- Оптовая продажа машин для подготовки поверхности фланца внутреннего расширения

- Портативные станки для обработки торцов фланцев в Китае