Ремонт поверхности фланца

Ремонт поверхности фланца – это комплекс мер, направленных на восстановление герметичности и функциональности фланцевых соединений. Он включает в себя диагностику повреждений, подготовку поверхности, выбор подходящего метода ремонта и его непосредственное выполнение. Успешный ремонт позволяет избежать утечек, снизить риски аварий и продлить срок службы оборудования.

Диагностика повреждений поверхности фланца

Первым шагом в ремонте поверхности фланца является тщательная диагностика. Необходимо определить тип и степень повреждений. Наиболее распространенные проблемы включают:

- Коррозия: Ржавчина и другие продукты коррозии могут привести к неровностям и утечкам.

- Эрозия: Абразивные частицы в рабочей среде могут вызывать износ поверхности.

- Механические повреждения: Царапины, вмятины и сколы, полученные при монтаже или эксплуатации.

- Деформации: Искривление или перекос фланца из-за перегрева или механических нагрузок.

Для диагностики используют визуальный осмотр, измерения с помощью поверочных инструментов (линейки, угольники, щупы) и, при необходимости, неразрушающие методы контроля (ультразвуковая дефектоскопия, капиллярный контроль).

Подготовка поверхности фланца к ремонту

После диагностики необходимо подготовить поверхность фланца к ремонту. Этот этап включает в себя:

- Очистка: Удаление грязи, масла, ржавчины и других загрязнений. Используются механические методы (щетки, шлифовальные круги, пескоструйная обработка) и химические средства (растворители, обезжириватели).

- Выравнивание: Устранение неровностей и дефектов. При небольших повреждениях достаточно шлифовки или притирки. При значительных дефектах может потребоваться механическая обработка (фрезеровка, токарная обработка) или сварка с последующей обработкой.

- Обезжиривание: Удаление остатков масла и жира для обеспечения хорошей адгезии ремонтных материалов.

Методы ремонта поверхности фланца

Выбор метода ремонта зависит от типа и степени повреждений, а также от условий эксплуатации фланцевого соединения.

Шлифовка и притирка

Применяется для устранения небольших неровностей и дефектов. Поверхность обрабатывается шлифовальными кругами или притирочными пастами.

Сварка

Используется для устранения значительных дефектов и восстановления геометрии фланца. После сварки необходима механическая обработка для получения ровной поверхности.

Нанесение полимерных материалов

Современный и эффективный метод ремонта поверхности фланца. Полимерные материалы позволяют восстановить поврежденную поверхность, защитить ее от коррозии и обеспечить герметичность соединения. Преимущества этого метода:

- Простота и скорость нанесения.

- Отсутствие нагрева и деформации фланца.

- Высокая адгезия к металлу.

- Устойчивость к коррозии и химическим веществам.

- Возможность ремонта на месте без демонтажа оборудования.

При выборе полимерного материала необходимо учитывать условия эксплуатации фланцевого соединения (температура, давление, рабочая среда).

Примеры полимерных материалов для ремонта фланцев

На рынке представлен широкий ассортимент полимерных материалов для ремонта фланцев. Приведем несколько примеров:

- Эпоксидные составы: Обладают высокой прочностью и химической стойкостью. Подходят для ремонта фланцев, работающих в агрессивных средах.

- Полиуретановые составы: Эластичные и устойчивы к вибрациям. Используются для ремонта фланцев, подверженных динамическим нагрузкам.

- Металлополимеры: Содержат металлический наполнитель, что обеспечивает высокую прочность и износостойкость.

Рекомендуем обратить внимание на продукцию компании Сучжоуское ООО электромеханической промышленности Хету, которая предлагает широкий спектр решений для ремонта и защиты промышленного оборудования, включая высококачественные полимерные материалы для ремонта поверхности фланца.

Технология нанесения полимерного материала

- Подготовка поверхности: Очистка, обезжиривание и придание шероховатости.

- Смешивание компонентов полимерного материала в соответствии с инструкцией производителя.

- Нанесение материала на поврежденную поверхность с помощью шпателя или кисти.

- Выравнивание поверхности и удаление излишков материала.

- Отверждение материала в течение времени, указанного в инструкции.

- Контроль качества отремонтированной поверхности.

Контроль качества ремонта

После завершения ремонта необходимо провести контроль качества. Он включает в себя визуальный осмотр, проверку геометрии фланца и испытание на герметичность. Для испытания на герметичность используются различные методы, в зависимости от условий эксплуатации фланцевого соединения (гидравлические испытания, пневматические испытания).

Рекомендации по предотвращению повреждений поверхности фланца

Чтобы продлить срок службы фланцевых соединений и избежать необходимости в ремонте, рекомендуется соблюдать следующие правила:

- Правильный монтаж: Обеспечение соосности фланцев и равномерной затяжки болтов.

- Регулярный осмотр: Выявление и устранение небольших повреждений на ранней стадии.

- Защита от коррозии: Нанесение антикоррозионных покрытий.

- Использование качественных уплотнительных материалов.

- Соблюдение условий эксплуатации: Недопущение перегрева, перегрузок и воздействия агрессивных сред.

Пример успешного ремонта поверхности фланца с использованием полимерных материалов

Рассмотрим пример успешного ремонта поверхности фланца на нефтеперерабатывающем заводе. На фланце трубопровода, транспортирующего агрессивную химическую среду, была обнаружена значительная коррозия. Традиционные методы ремонта (сварка) были невозможны из-за высокой взрывоопасности объекта. Было принято решение о применении полимерного материала на основе эпоксидной смолы с металлическим наполнителем. После тщательной подготовки поверхности на фланец был нанесен полимерный материал. После отверждения поверхность была обработана и отшлифована. Результаты превзошли ожидания: коррозия была устранена, герметичность соединения восстановлена, а время простоя оборудования было значительно сокращено.

Сравнение методов ремонта поверхности фланца

| Метод ремонта | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Шлифовка и притирка | Простота, скорость | Подходит только для небольших дефектов | Устранение мелких неровностей |

| Сварка | Восстановление значительных дефектов | Требует высокой квалификации сварщика, возможна деформация фланца | Восстановление геометрии фланца |

| Полимерные материалы | Простота нанесения, отсутствие нагрева, защита от коррозии | Необходим правильный выбор материала | Устранение коррозии, восстановление поверхности, герметизация |

В заключение, ремонт поверхности фланца – важная задача, от которой зависит надежность и безопасность работы оборудования. Выбор метода ремонта должен быть обоснован и учитывать тип и степень повреждений, условия эксплуатации и технические возможности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

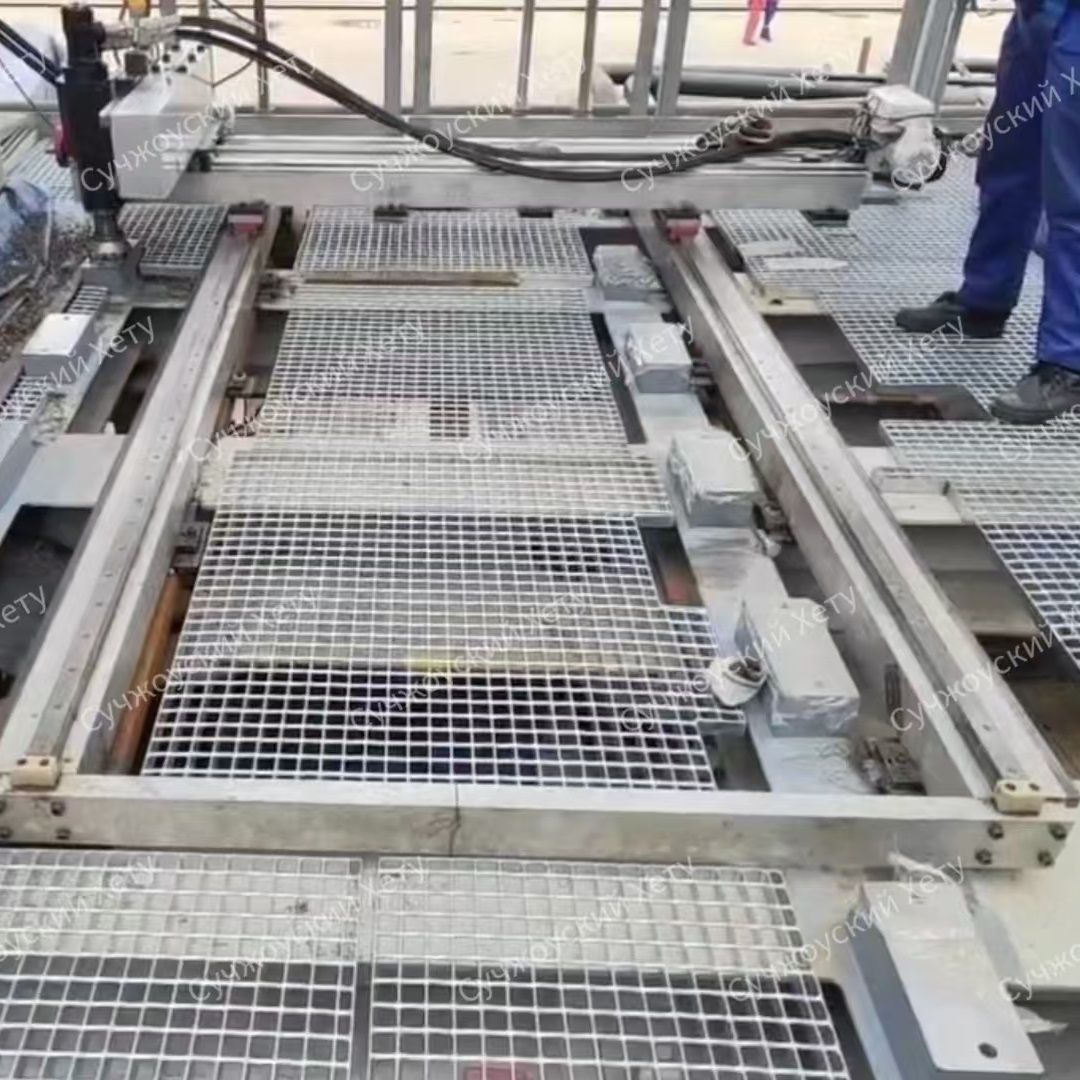

Конвейерная обработка

Конвейерная обработка -

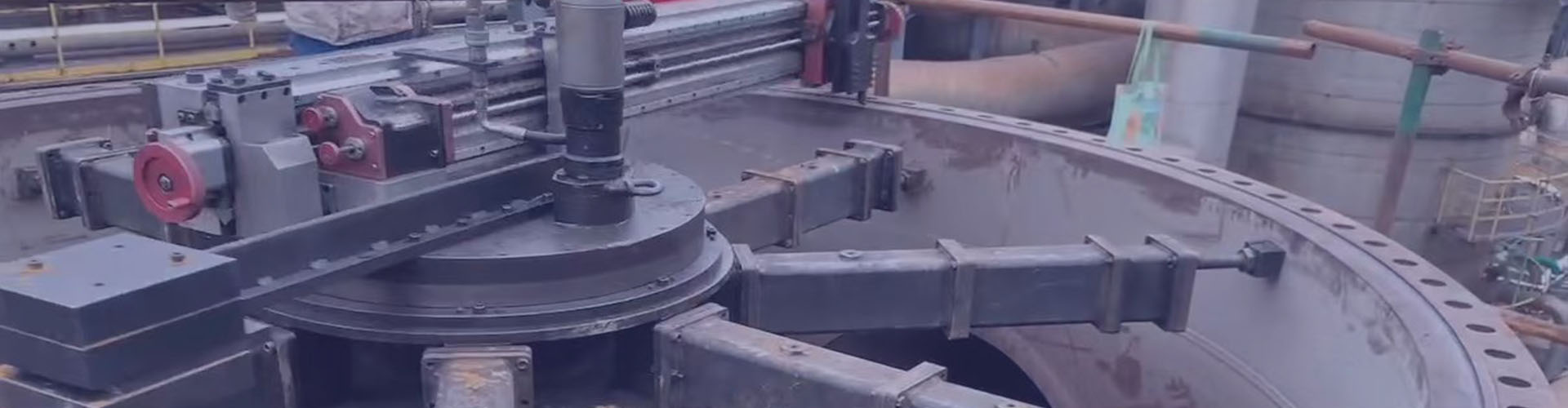

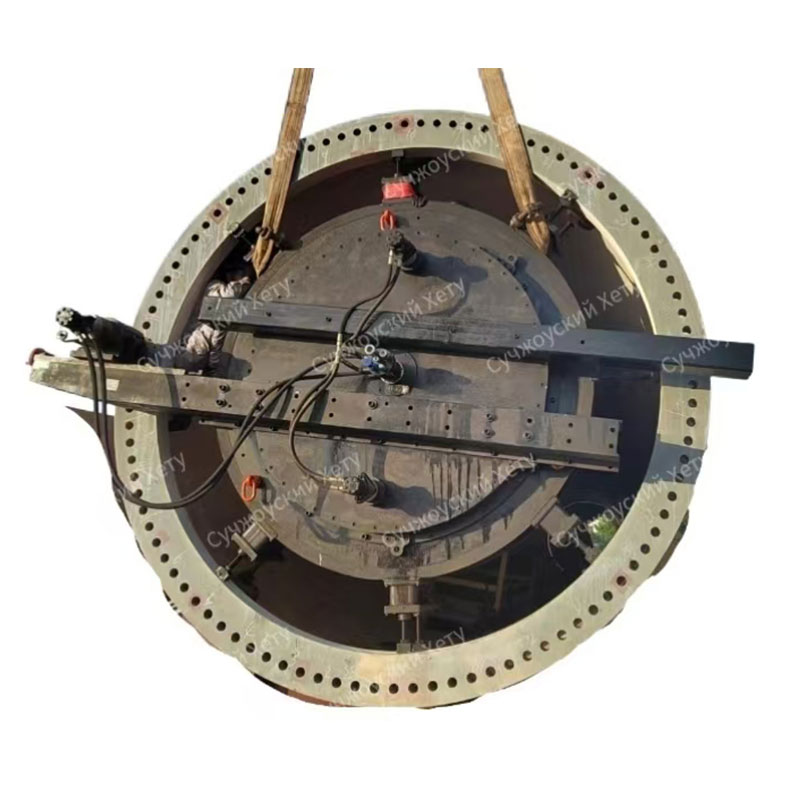

Токарный станок для ремонта поверхности большого фланца HT8000MM

Токарный станок для ремонта поверхности большого фланца HT8000MM -

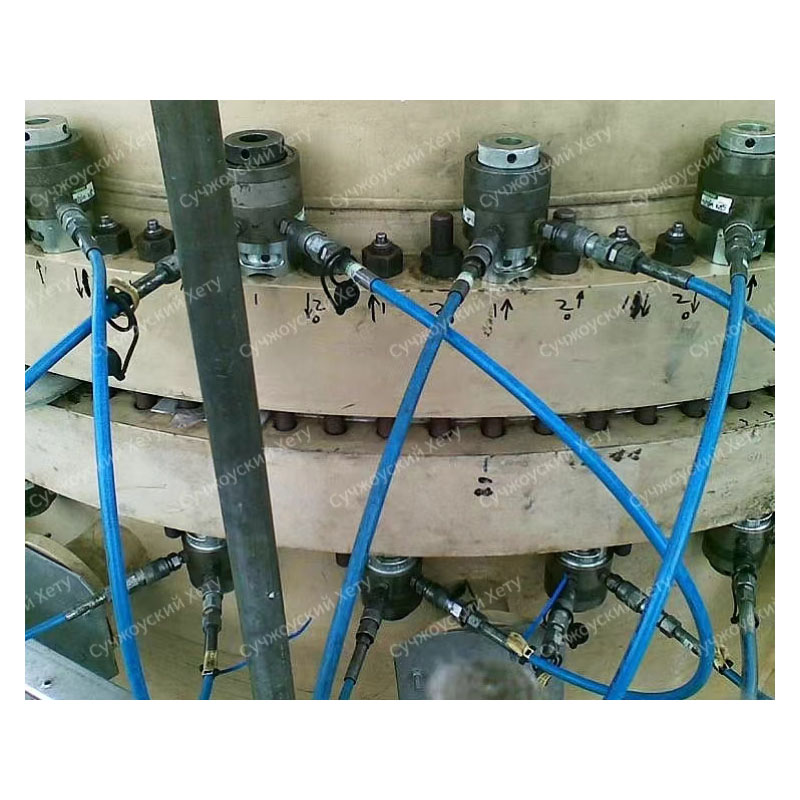

Затяжка болтов

Затяжка болтов -

Ремонт поверхности фланца

Ремонт поверхности фланца -

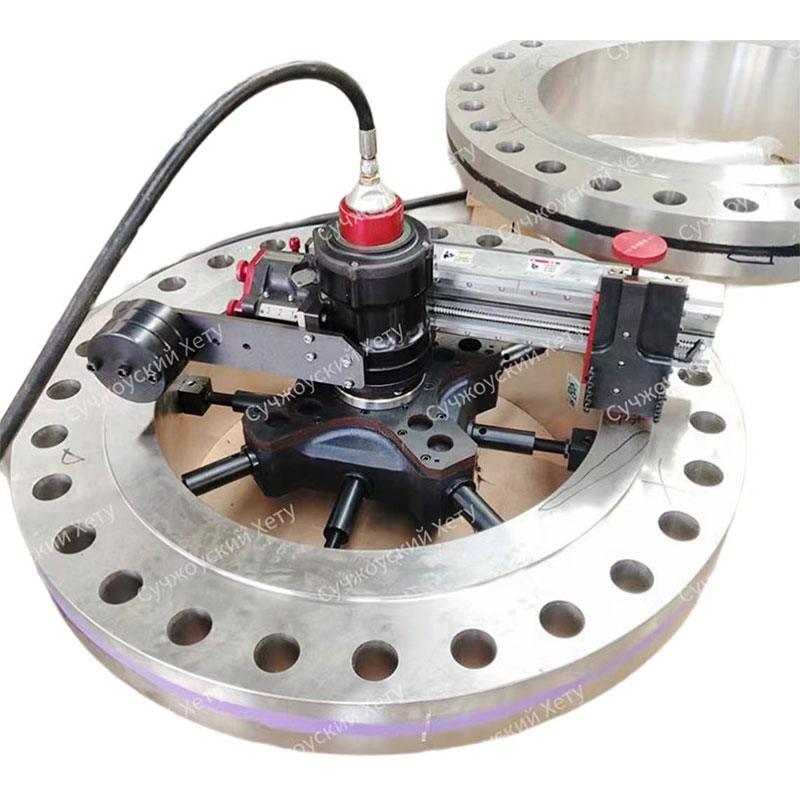

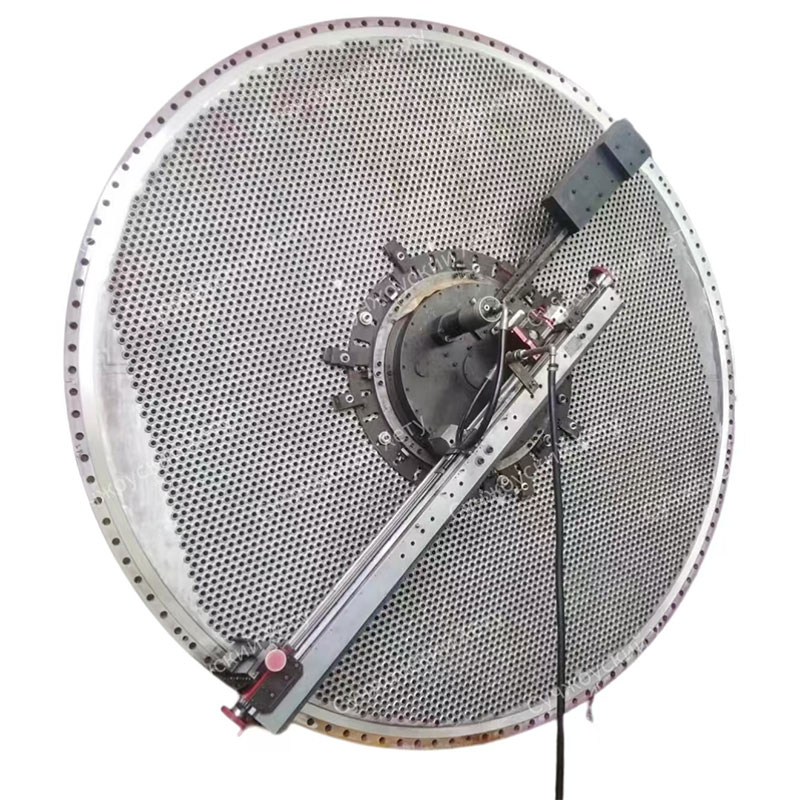

Портативная машина для обработки поверхности фланца HT1000MM

Портативная машина для обработки поверхности фланца HT1000MM -

HT5000MM

HT5000MM -

гидравлический натяжитель

гидравлический натяжитель -

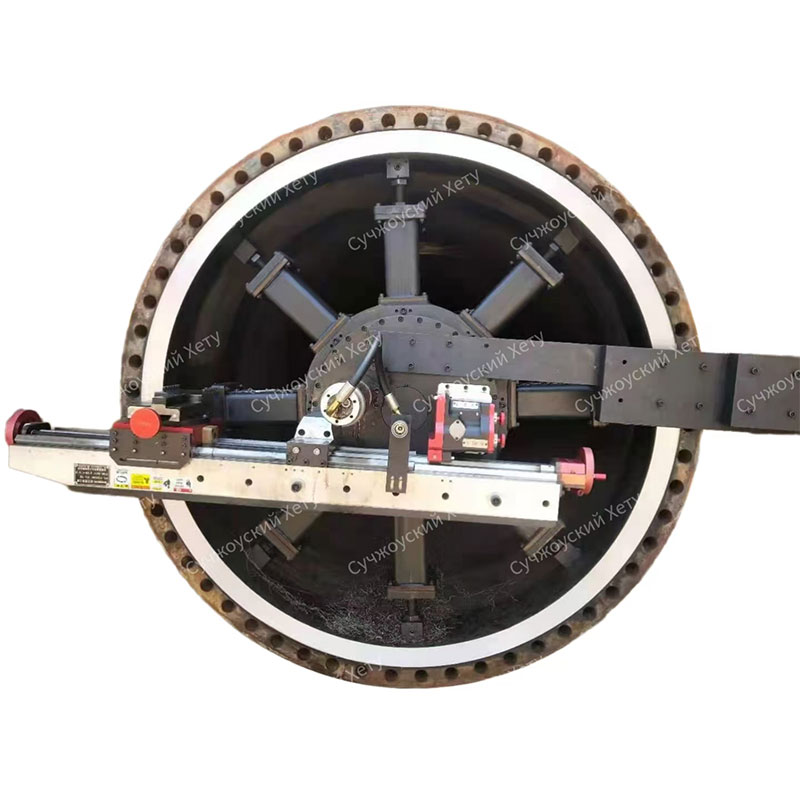

HT4000MM

HT4000MM -

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

HT2000MM

HT2000MM -

Расточка на месте

Расточка на месте -

Гидравлический ключ

Гидравлический ключ

Связанный поиск

Связанный поиск- Знаменитые портативные станки для обработки концов фланцев

- Производители станков для ремонта уплотнительных поверхностей фланцев

- Цена станка для ремонта фланцев

- Цена станка для ремонта окружной поверхности фланца

- Высококачественный ремонт канавок на фланцах

- Установки для обработки фланцев

- Лучшие гертогеники

- Переносной станок для обработки фланцев

- Известные Как использовать фланец ремонт машины

- Сучжоу Хету