Ремонт фланцевых соединений

Ремонт фланцевых соединений – это комплекс мер, направленных на восстановление герметичности и работоспособности разъемных соединений трубопроводов и оборудования, подверженных воздействию давления, температуры и агрессивных сред. Эффективный ремонт фланцевых соединений позволяет избежать утечек, аварий и простоев оборудования, обеспечивая безопасную и надежную эксплуатацию промышленных систем.

Что такое фланцевое соединение и почему оно выходит из строя?

Фланцевое соединение – это разъемное соединение, состоящее из двух фланцев, крепежных элементов (болтов, гаек) и уплотнительной прокладки. Оно используется для соединения труб, арматуры, оборудования и других элементов трубопроводных систем. Фланцевые соединения широко применяются в различных отраслях промышленности, таких как нефтегазовая, химическая, энергетическая и другие.

Основные причины повреждений фланцевых соединений:

- Коррозия: Воздействие агрессивных сред приводит к разрушению металла фланцев и крепежа.

- Неправильная затяжка болтов: Недостаточная или неравномерная затяжка болтов приводит к ослаблению соединения и утечкам.

- Износ прокладки: Со временем прокладка теряет свои уплотнительные свойства из-за старения, воздействия температуры и давления.

- Механические повреждения: Удары, вибрации и другие механические воздействия могут повредить фланцы и крепеж.

- Температурные деформации: Циклические изменения температуры приводят к деформациям фланцев и ослаблению соединения.

Диагностика фланцевых соединений: выявление проблем на ранней стадии

Регулярная диагностика фланцевых соединений позволяет выявить проблемы на ранней стадии и предотвратить серьезные аварии. Основные методы диагностики включают:

- Визуальный осмотр: Проверка на наличие коррозии, трещин, деформаций и других видимых повреждений.

- Проверка затяжки болтов: Контроль усилия затяжки болтов с помощью динамометрического ключа.

- Ультразвуковая дефектоскопия: Выявление внутренних дефектов в металле фланцев и крепежа.

- Течеискание: Обнаружение утечек с помощью специальных приборов и растворов.

Этапы ремонта фланцевых соединений

Ремонт фланцевых соединений включает в себя несколько этапов, каждый из которых требует тщательного выполнения:

- Подготовка к ремонту: Отключение системы, сброс давления, удаление остатков рабочей среды.

- Демонтаж фланцевого соединения: Ослабление и снятие болтов, разведение фланцев.

- Очистка фланцев: Удаление грязи, ржавчины и старой прокладки.

- Дефектовка фланцев и крепежа: Оценка состояния фланцев и крепежа, выявление повреждений.

- Ремонт или замена фланцев и крепежа: Восстановление или замена поврежденных элементов.

- Установка новой прокладки: Выбор прокладки, соответствующей условиям эксплуатации.

- Сборка фланцевого соединения: Установка фланцев и крепежа, затяжка болтов в соответствии с инструкцией.

- Проверка герметичности: Контроль герметичности соединения после сборки.

Выбор прокладок для фланцевых соединений

Выбор правильной прокладки является критически важным для обеспечения герметичности фланцевого соединения. Прокладки изготавливаются из различных материалов, таких как резина, паронит, металл, фторопласт и другие. При выборе прокладки необходимо учитывать следующие факторы:

- Рабочая среда: Прокладка должна быть устойчива к воздействию рабочей среды.

- Температура и давление: Прокладка должна выдерживать рабочую температуру и давление.

- Тип фланца: Прокладка должна соответствовать типу фланца (плоский, воротниковый, резьбовой и т.д.).

- Размер фланца: Прокладка должна соответствовать размеру фланца (диаметру и толщине).

Сучжоуское ООО электромеханической промышленности Хету, производитель высококачественного оборудования для различных отраслей, рекомендует использовать прокладки, соответствующие стандартам качества и безопасности.

Инструменты и оборудование для ремонта фланцевых соединений

Для ремонта фланцевых соединений необходим следующий набор инструментов и оборудования:

- Динамометрический ключ: Для контроля усилия затяжки болтов.

- Набор гаечных ключей и головок: Для откручивания и закручивания болтов и гаек.

- Очистительные инструменты: Щетки, скребки, растворители для очистки фланцев.

- Измерительные инструменты: Штангенциркуль, линейка для измерения размеров фланцев и крепежа.

- Средства индивидуальной защиты: Перчатки, очки, маска для защиты от опасных веществ и травм.

- Течеискатель: Для обнаружения утечек.

Безопасность при ремонте фланцевых соединений

При проведении ремонта фланцевых соединений необходимо соблюдать правила техники безопасности:

- Перед началом работ необходимо отключить систему и сбросить давление.

- Необходимо использовать средства индивидуальной защиты.

- Необходимо работать в хорошо проветриваемом помещении.

- Необходимо соблюдать правила пожарной безопасности.

- Необходимо утилизировать отходы в соответствии с правилами.

Преимущества профессионального ремонта фланцевых соединений

Обращение к профессионалам для ремонта фланцевых соединений имеет ряд преимуществ:

- Гарантия качества и надежности выполненных работ.

- Использование профессионального оборудования и инструментов.

- Соблюдение правил техники безопасности.

- Оперативное устранение проблем.

- Предотвращение серьезных аварий и простоев оборудования.

Примеры успешного ремонта фланцевых соединений

Рассмотрим несколько примеров успешного ремонта фланцевых соединений на промышленных предприятиях:

Пример 1: Ремонт фланцевого соединения на нефтепроводе

На нефтепроводе была обнаружена утечка в фланцевом соединении. При визуальном осмотре была выявлена коррозия фланцев и износ прокладки. Специалисты провели замену фланцев и прокладки, а также выполнили антикоррозионную обработку поверхности. После сборки соединения была проведена проверка герметичности, которая подтвердила отсутствие утечек.

Пример 2: Ремонт фланцевого соединения на химическом реакторе

На химическом реакторе была обнаружена утечка агрессивной среды из фланцевого соединения. Причиной утечки была деформация фланцев из-за температурных перепадов. Специалисты выполнили выравнивание фланцев, установили новую прокладку из химически стойкого материала и провели контроль затяжки болтов. После ремонта утечка была устранена, и реактор был возвращен в эксплуатацию.

Таблица сравнения материалов прокладок для фланцевых соединений

| Материал | Температурный диапазон (°C) | Давление (бар) | Среды | Преимущества | Недостатки |

|---|---|---|---|---|---|

| Резина (NBR) | -40 до +120 | до 10 | Масла, вода, воздух | Низкая стоимость, эластичность | Низкая химическая стойкость |

| Паронит | -60 до +450 | до 160 | Вода, пар, масла, газы | Высокая термостойкость, доступность | Склонен к деформации |

| Фторопласт (PTFE) | -200 до +260 | до 20 | Агрессивные химические среды | Химическая стойкость, низкий коэффициент трения | Высокая стоимость, низкая эластичность |

Заключение

Ремонт фланцевых соединений – это важная задача, требующая профессионального подхода. Правильная диагностика, выбор материалов и соблюдение техники безопасности позволяют обеспечить надежную и безопасную эксплуатацию трубопроводных систем и оборудования. Своевременное обслуживание и качественный ремонт помогут избежать аварийных ситуаций и продлить срок службы оборудования.

Надеемся, что данное руководство помогло вам разобраться в вопросах ремонта фланцевых соединений. Если у вас остались вопросы, обращайтесь к специалистам!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

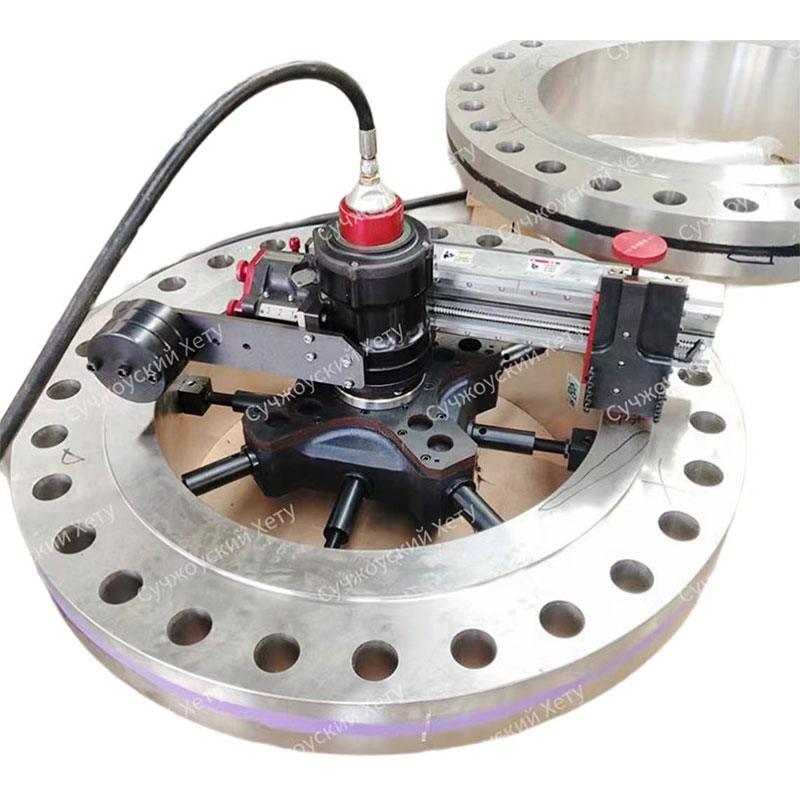

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

Внешний станок для обработки поверхности фланца

Внешний станок для обработки поверхности фланца -

Переносной расточный станок

Переносной расточный станок -

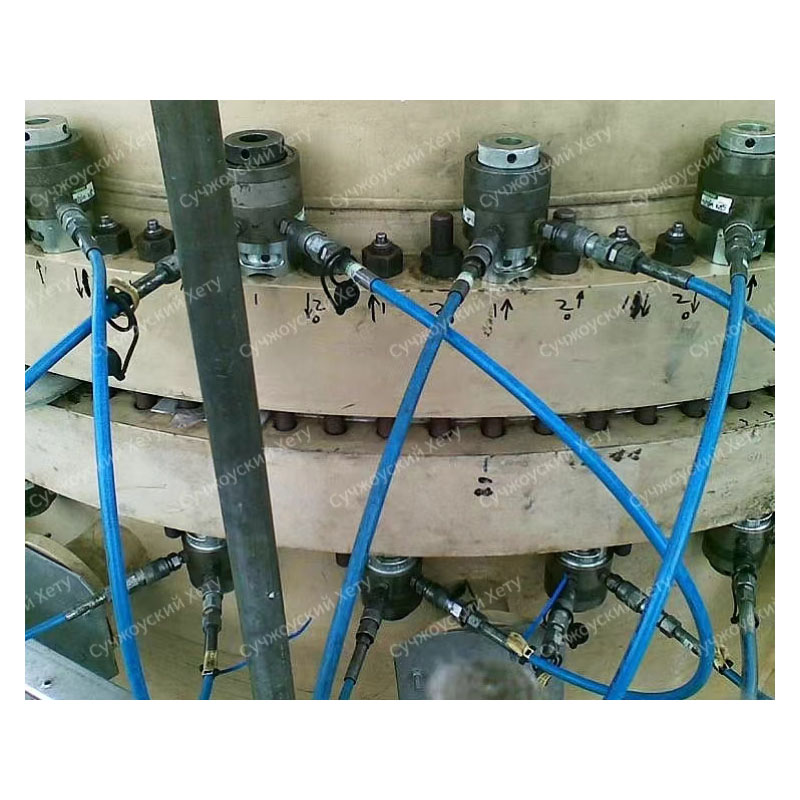

Затяжка болтов

Затяжка болтов -

Линейный фрезерный станок

Линейный фрезерный станок -

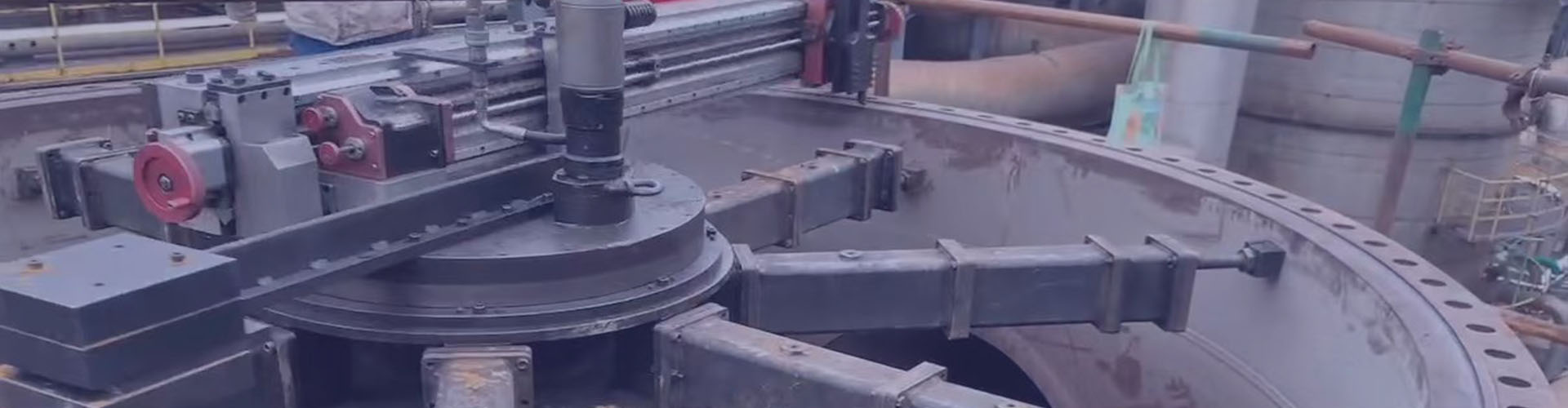

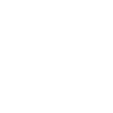

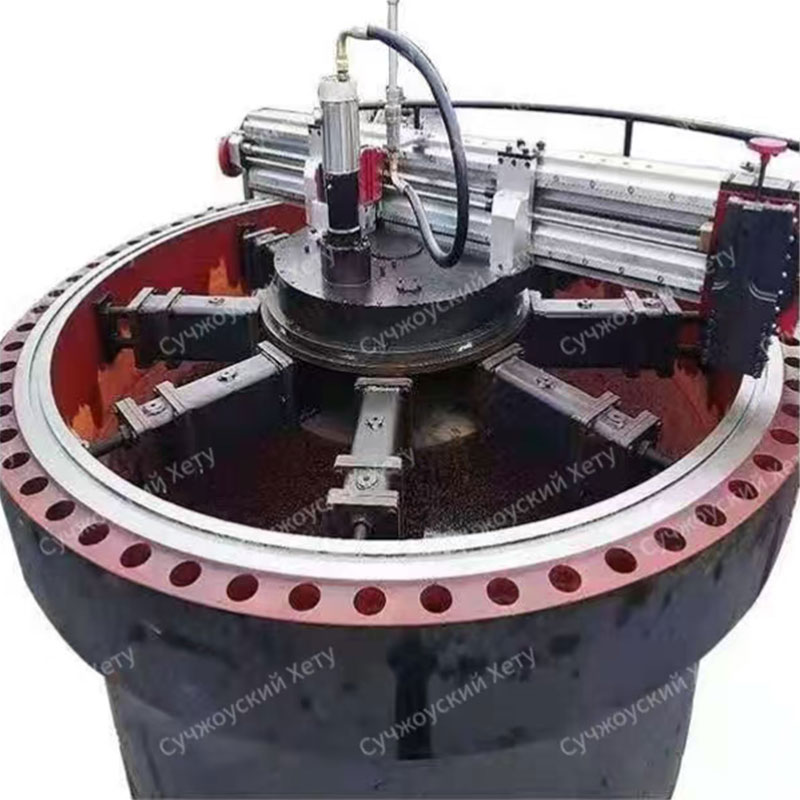

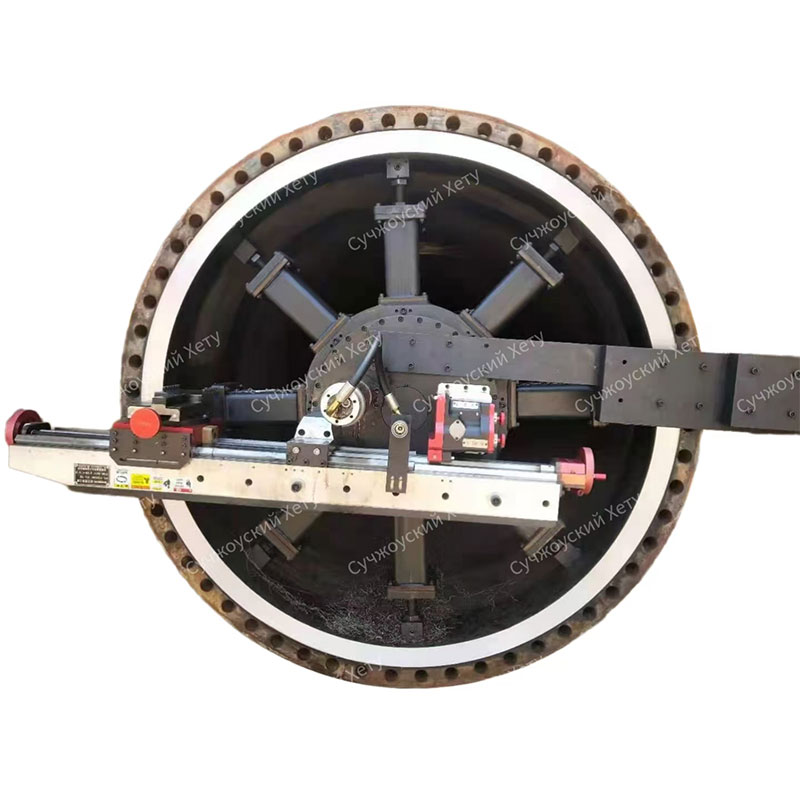

Токарный станок для ремонта уплотнительной поверхности большого фланца HT3000MM

Токарный станок для ремонта уплотнительной поверхности большого фланца HT3000MM -

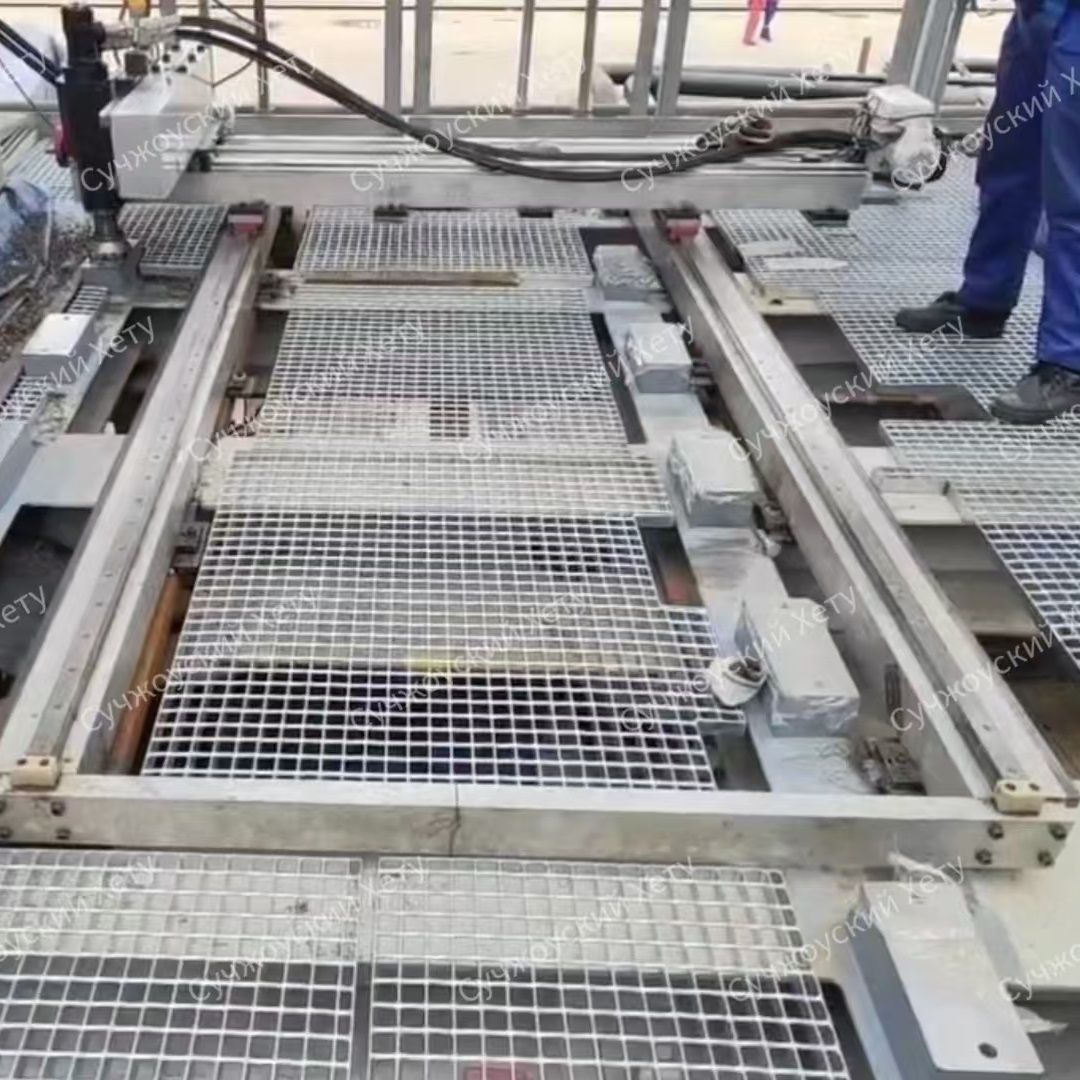

Конвейерная обработка

Конвейерная обработка -

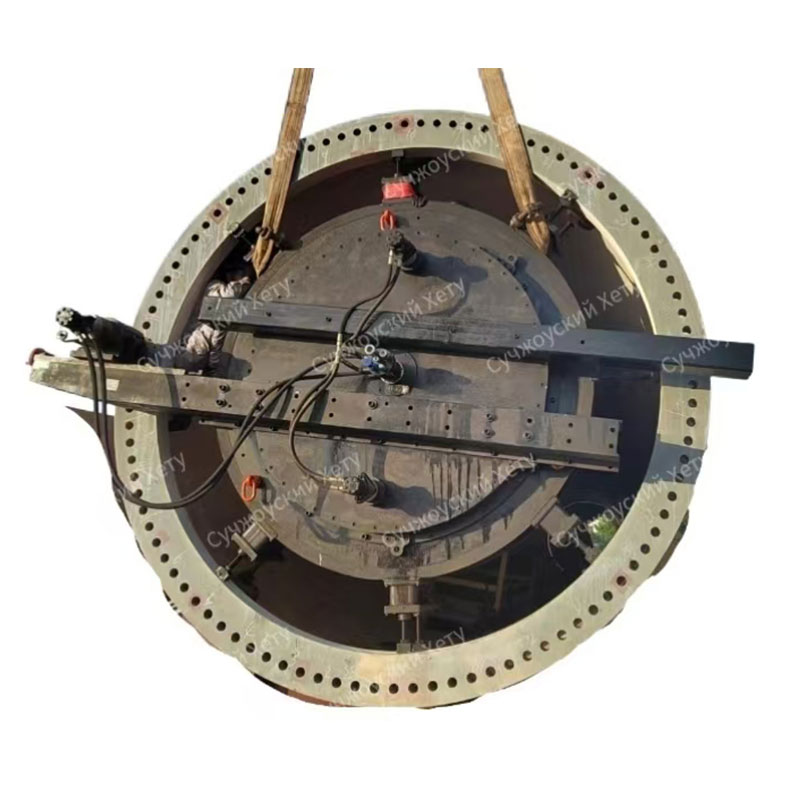

Токарный станок для ремонта поверхности большого фланца HT8000MM

Токарный станок для ремонта поверхности большого фланца HT8000MM -

HT2000MM

HT2000MM -

HT4000MM

HT4000MM -

Лазерное измерение

Лазерное измерение -

гидравлический натяжитель

гидравлический натяжитель

Связанный поиск

Связанный поиск- Установка для обработки водопроводной линии фланца

- Дешевые онлайн ремонт уплотнительной поверхности фланца

- Сучжоу Hetu Электромеханическая промышленность Co.

- Знаменитые концевые канавки фланца

- Производители оборудования для ремонта уплотнительных поверхностей фланцев

- Однорукий фрезерный станок

- Купить станок для ремонта торцов фланцев

- Лучшая машина для ремонта поверхности фланца с внешним зажимом

- Приобретенный станок для обработки фланцев

- Установки для ремонта поверхностей фланцев