Установка для поточного ремонта уплотнительных поверхностей фланцев

Повреждения уплотнительных поверхностей фланцев приводят к утечкам и простоям. Установка для поточного ремонта позволяет быстро и эффективно восстановить герметичность фланцевых соединений прямо на месте эксплуатации, экономя время и средства. В статье рассматриваются различные типы установок, их применение, преимущества и недостатки, а также критерии выбора подходящего оборудования.

Что такое Установка для поточного ремонта уплотнительных поверхностей фланцев?

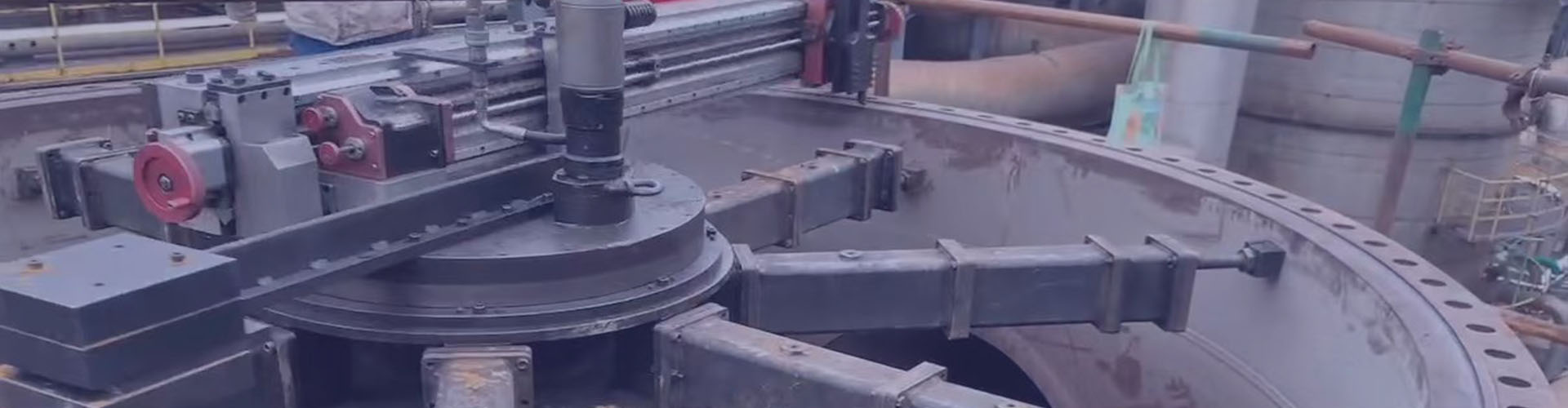

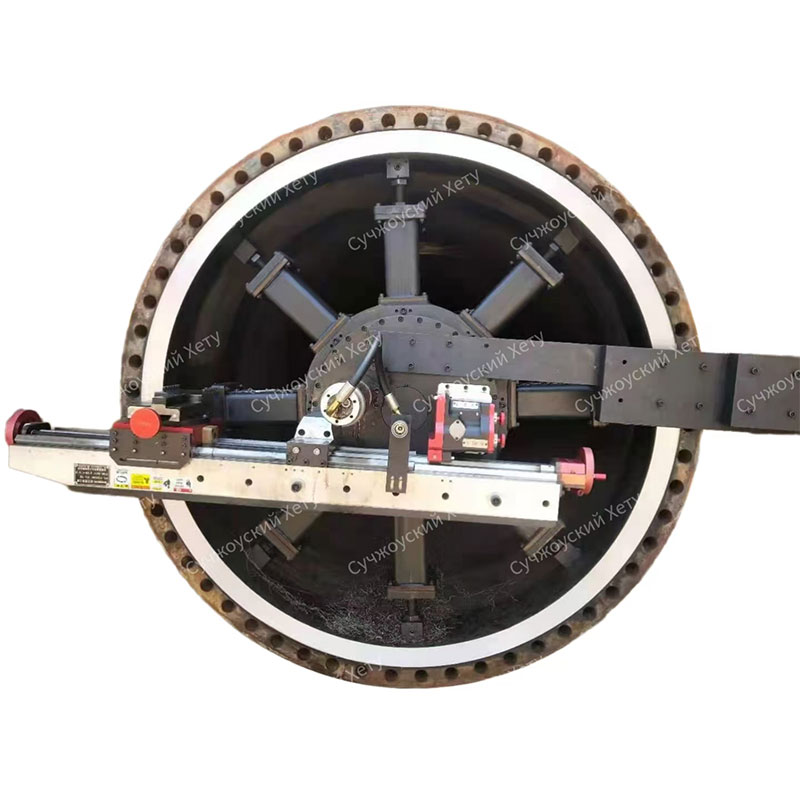

Установка для поточного ремонта уплотнительных поверхностей фланцев – это специализированное оборудование, предназначенное для восстановления поврежденных или изношенных поверхностей фланцев без демонтажа трубопровода. Это позволяет избежать дорогостоящих и трудоемких остановок производства. Установка обычно состоит из станины, привода, режущего инструмента и системы управления. Принцип работы заключается в механической обработке поверхности фланца до достижения необходимой плоскостности и шероховатости.

Типы установок для поточного ремонта фланцев

Существует несколько типов установок, различающихся по конструкции, способу привода и области применения:

- Переносные установки с ручным приводом: Подходят для небольших фланцев и работ в труднодоступных местах. Требуют значительных физических усилий оператора.

- Установки с пневматическим приводом: Более мощные и производительные, чем ручные. Идеальны для работы на открытом воздухе и в условиях повышенной влажности.

- Установки с гидравлическим приводом: Обладают высокой мощностью и точностью. Используются для ремонта крупных фланцев и работы с твердыми материалами.

- Установки с электрическим приводом: Универсальные установки, подходящие для широкого спектра задач. Обеспечивают высокую точность и стабильность работы.

Применение установок для поточного ремонта фланцев

Установки для поточного ремонта уплотнительных поверхностей фланцев широко используются в различных отраслях промышленности, включая:

- Нефтегазовую промышленность: Ремонт фланцев трубопроводов, резервуаров и оборудования.

- Химическую промышленность: Восстановление герметичности фланцевых соединений в агрессивных средах.

- Энергетику: Ремонт фланцев паропроводов, турбин и другого энергетического оборудования.

- Водоснабжение и водоотведение: Устранение утечек в системах водоснабжения и канализации.

- Судостроение: Ремонт фланцев трубопроводов и оборудования на судах.

Преимущества использования установок для поточного ремонта фланцев

Использование установок для поточного ремонта уплотнительных поверхностей фланцев предоставляет ряд значительных преимуществ:

- Сокращение времени простоя: Ремонт производится непосредственно на месте, без необходимости демонтажа и транспортировки фланца.

- Снижение затрат: Избежание затрат на демонтаж, транспортировку, замену фланцев и сопутствующие работы.

- Повышение безопасности: Снижение риска травм при демонтаже и монтаже тяжелых фланцев.

- Улучшение экологической безопасности: Предотвращение утечек и загрязнения окружающей среды.

- Продление срока службы оборудования: Своевременный ремонт фланцев предотвращает дальнейшее разрушение и продлевает срок службы трубопроводов и оборудования.

Критерии выбора установки для поточного ремонта фланцев

При выборе установки для поточного ремонта уплотнительных поверхностей фланцев необходимо учитывать следующие факторы:

- Диаметр и материал фланцев: Установка должна быть способна обрабатывать фланцы необходимого размера и из соответствующего материала (сталь, нержавеющая сталь, чугун и т.д.).

- Доступность к месту ремонта: Установка должна быть достаточно компактной и мобильной для работы в стесненных условиях.

- Требуемая точность и шероховатость поверхности: Установка должна обеспечивать необходимые параметры обработанной поверхности для обеспечения герметичности соединения.

- Тип привода: Выбор привода зависит от условий эксплуатации и доступности электроэнергии или сжатого воздуха.

- Наличие дополнительных функций: Некоторые установки оснащены дополнительными функциями, такими как автоматическая подача, регулировка скорости и т.д.

- Производитель и сервисное обслуживание: Выбирайте установки от надежных производителей с хорошей репутацией и развитой сетью сервисного обслуживания. Например, стоит обратить внимание на предложения компании Сучжоуское ООО электромеханической промышленности Хету, предлагающей широкий ассортимент оборудования для ремонта и обслуживания трубопроводов.

Технология ремонта фланцев с использованием установок

Процесс ремонта фланца с использованием установки для поточного ремонта уплотнительных поверхностей фланцев обычно включает следующие этапы:

- Подготовка поверхности фланца: Очистка от грязи, ржавчины и других загрязнений.

- Установка и фиксация оборудования: Обеспечение надежной фиксации установки на фланце.

- Настройка параметров обработки: Выбор режима работы, скорости вращения и глубины резания.

- Проведение ремонта: Механическая обработка поверхности фланца до достижения необходимой плоскостности и шероховатости.

- Контроль качества: Проверка плоскостности и шероховатости обработанной поверхности.

- Завершение работ: Демонтаж оборудования и очистка места проведения работ.

Примеры установок для ремонта фланцев

Ниже приведена таблица с примерами установок для ремонта фланцев от различных производителей (данные условные, необходимо проверять актуальную информацию на сайтах производителей):

| Модель | Диаметр фланца (мм) | Тип привода | Вес (кг) |

|---|---|---|---|

| Модель A | 50-300 | Пневматический | 35 |

| Модель B | 100-600 | Гидравлический | 80 |

| Модель C | 20-150 | Электрический | 20 |

Заключение

Установка для поточного ремонта уплотнительных поверхностей фланцев является эффективным инструментом для восстановления герметичности фланцевых соединений без демонтажа трубопровода. Правильный выбор установки и соблюдение технологии ремонта позволяют значительно сократить время простоя, снизить затраты и повысить безопасность производства. При выборе оборудования необходимо учитывать диаметр и материал фланцев, доступность к месту ремонта, требуемую точность и шероховатость поверхности, а также другие факторы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Токарный станок для ремонта поверхности большого фланца HT8000MM

Токарный станок для ремонта поверхности большого фланца HT8000MM -

Станок для фрезерования фланцев от внутреннего закрепления

Станок для фрезерования фланцев от внутреннего закрепления -

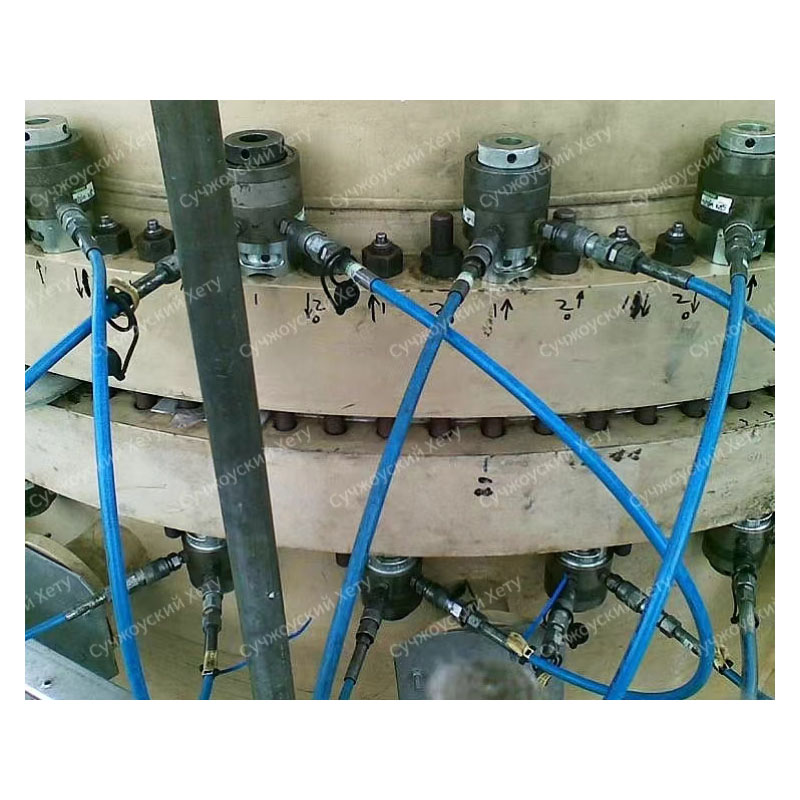

Затяжка болтов

Затяжка болтов -

Портативная машина для обработки поверхности фланца HT1000MM

Портативная машина для обработки поверхности фланца HT1000MM -

Переносной расточный станок

Переносной расточный станок -

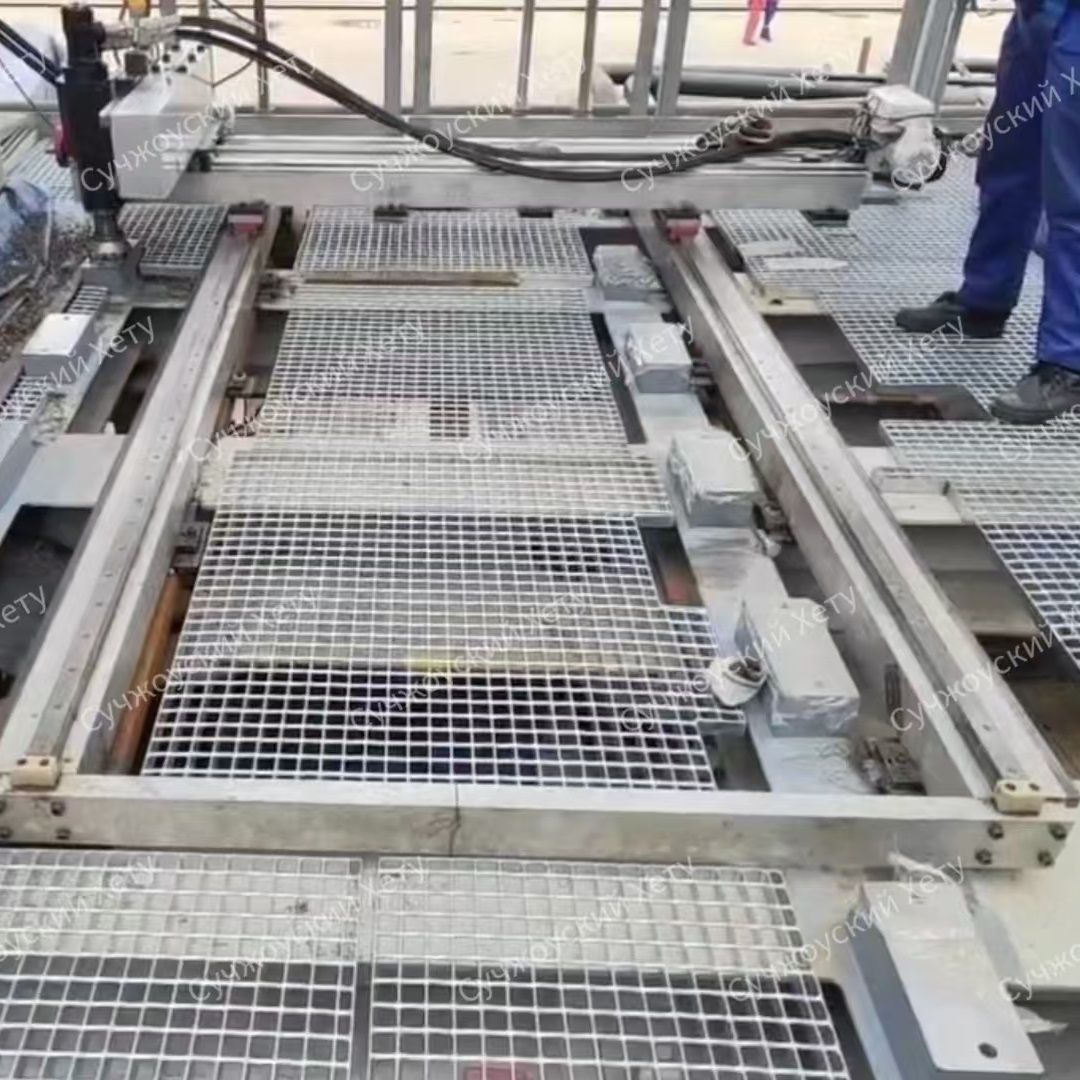

Портальный фрезерный станок

Портальный фрезерный станок -

HT2000MM

HT2000MM -

Однорычажный фрезерный станок

Однорычажный фрезерный станок -

Выньте оборванный провод

Выньте оборванный провод -

Расточка на месте

Расточка на месте -

Конвейерная обработка

Конвейерная обработка -

Внешний станок для обработки поверхности фланца

Внешний станок для обработки поверхности фланца

Связанный поиск

Связанный поиск- Основные покупатели больших уплотнительных поверхностей фланцев

- Установка для обработки фланцев

- Поставщики ремонта поверхности фланцев

- Завод по производству пневматического станка для ремонта поверхности фланцев

- Оборудование для ремонта фланцев в Китае

- Поставщики оборудования для ремонта торцов фланцев

- OEM ремонт поверхности фланца на месте

- Лучшие ручные станки для обработки поверхности фланца

- Цена установки для ремонта фланцев с внутренним расширением

- Дешевое оборудование для ремонта фланцев