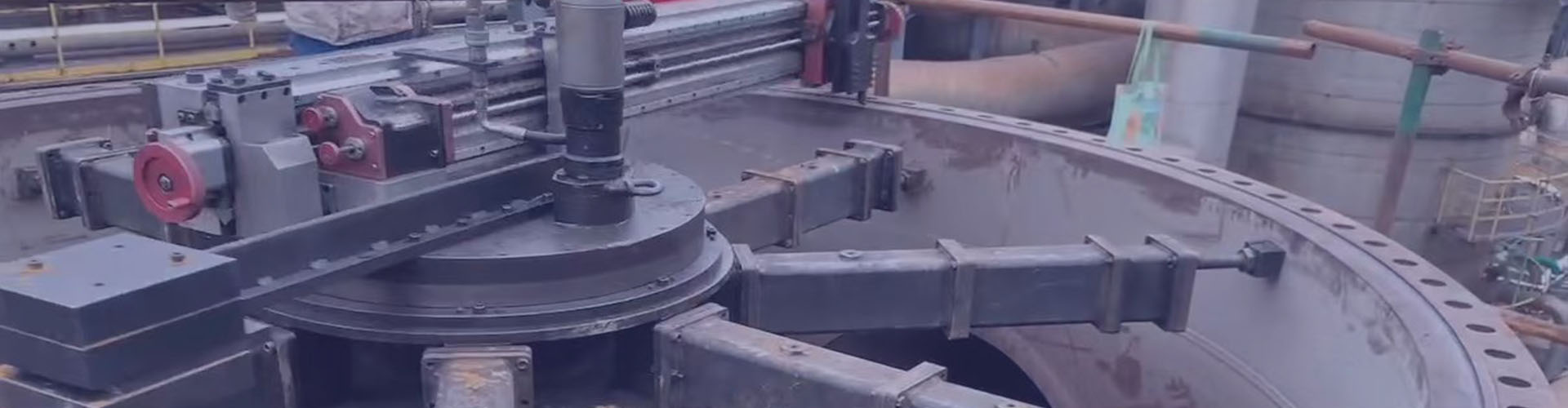

Высококачественная обработка больших уплотнительных поверхностей фланцев

Высококачественная обработка больших уплотнительных поверхностей фланцев требует специализированного оборудования и опытных специалистов. Этот процесс включает в себя несколько этапов, от подготовки поверхности до финальной полировки, обеспечивая надежное и герметичное соединение. Выбор оптимального метода обработки зависит от материала фланца, требуемой точности и размера детали.

Введение в обработку уплотнительных поверхностей фланцев

Фланцы являются важными компонентами трубопроводных систем и промышленных установок. Они обеспечивают надежное соединение труб, арматуры и оборудования. Высококачественная обработка больших уплотнительных поверхностей фланцев критически важна для предотвращения утечек и обеспечения долговечности соединения. Неправильная обработка может привести к коррозии, износу и, в конечном итоге, к аварийным ситуациям. Сучжоуское ООО электромеханической промышленности Хету предлагает передовые решения для обработки фланцев.

Методы обработки уплотнительных поверхностей фланцев

Существует несколько методов обработки уплотнительных поверхностей фланцев, каждый из которых имеет свои преимущества и недостатки.

Шлифовка

Шлифовка – это распространенный метод, который позволяет достичь высокой точности и гладкости поверхности. Этот метод включает в себя использование абразивных материалов для удаления неровностей и достижения требуемой шероховатости. Шлифовка подходит для различных материалов, включая сталь, нержавеющую сталь и алюминий. Однако, шлифовка может быть трудоемкой и требует квалифицированного персонала.

Фрезерование

Фрезерование – это более быстрый и экономичный метод обработки. Он включает в себя использование вращающихся режущих инструментов для удаления материала с поверхности фланца. Фрезерование особенно эффективно для обработки больших фланцев и сложных форм. Современные фрезерные станки с ЧПУ обеспечивают высокую точность и повторяемость.

Притирка

Притирка – это процесс окончательной обработки, который используется для достижения максимальной герметичности соединения. Он включает в себя использование специальных притирочных паст и инструментов для удаления мельчайших неровностей и дефектов поверхности. Притирка обычно применяется после шлифовки или фрезерования.

Лазерная обработка

Лазерная обработка – это современный и высокоточный метод, который позволяет обрабатывать уплотнительные поверхности фланцев без механического контакта. Этот метод особенно эффективен для обработки труднодоступных мест и сложных форм. Лазерная обработка обеспечивает минимальное термическое воздействие на материал и позволяет достичь высокой точности.

Оборудование для обработки уплотнительных поверхностей фланцев

Для высококачественной обработки больших уплотнительных поверхностей фланцев требуется специализированное оборудование. Выбор оборудования зависит от метода обработки, размера и материала фланца, а также от требуемой точности и производительности.

Шлифовальные станки

Шлифовальные станки используются для шлифовки уплотнительных поверхностей фланцев. Они могут быть ручными или автоматическими. Автоматические шлифовальные станки обеспечивают более высокую точность и производительность. При выборе шлифовального станка необходимо учитывать размер фланца, тип абразивного материала и требуемую шероховатость поверхности.

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ (числовым программным управлением) обеспечивают высокую точность и повторяемость при фрезеровании уплотнительных поверхностей фланцев. Они позволяют обрабатывать сложные формы и обеспечивают минимальные допуски. При выборе фрезерного станка с ЧПУ необходимо учитывать размер фланца, тип материала и требуемую производительность.

Притирочные станки

Притирочные станки используются для притирки уплотнительных поверхностей фланцев. Они могут быть ручными или автоматическими. Автоматические притирочные станки обеспечивают более высокую точность и производительность. При выборе притирочного станка необходимо учитывать размер фланца, тип притирочной пасты и требуемую шероховатость поверхности.

Лазерные станки

Лазерные станки используются для лазерной обработки уплотнительных поверхностей фланцев. Они обеспечивают высокую точность и позволяют обрабатывать труднодоступные места и сложные формы. При выборе лазерного станка необходимо учитывать размер фланца, тип материала и требуемую мощность лазера.

Требования к качеству обработки уплотнительных поверхностей фланцев

Качество обработки уплотнительных поверхностей фланцев должно соответствовать определенным стандартам и требованиям. Основные требования включают в себя:

*Шероховатость поверхности: Шероховатость поверхности должна быть в пределах установленных норм, чтобы обеспечить герметичное соединение.

*Плоскостность: Плоскостность уплотнительной поверхности должна быть в пределах установленных норм, чтобы обеспечить равномерное прилегание к уплотнительному элементу.

*Отсутствие дефектов: На уплотнительной поверхности не должно быть дефектов, таких как царапины, сколы, трещины и т.д.

Контроль качества обработки уплотнительных поверхностей фланцев

Контроль качества обработки уплотнительных поверхностей фланцев является важной частью производственного процесса. Он включает в себя проверку шероховатости поверхности, плоскостности и отсутствие дефектов. Для контроля качества используются различные инструменты и методы, такие как:

*Измерительные инструменты: Штангенциркули, микрометры, индикаторы и другие измерительные инструменты используются для проверки размеров и геометрии уплотнительной поверхности.

*Шероховатомеры: Шероховатомеры используются для измерения шероховатости поверхности.

*Оптические приборы: Микроскопы и эндоскопы используются для визуального контроля поверхности и выявления дефектов.

*Методы неразрушающего контроля: Ультразвуковой контроль, рентгеновский контроль и другие методы неразрушающего контроля используются для выявления внутренних дефектов.

Рекомендации по выбору метода обработки уплотнительных поверхностей фланцев

Выбор оптимального метода обработки уплотнительных поверхностей фланцев зависит от множества факторов, включая:

*Материал фланца: Различные материалы требуют различных методов обработки.

*Размер фланца: Большие фланцы могут потребовать более мощного оборудования и более трудоемких методов обработки.

*Требуемая точность: Высокая точность требует более точных методов обработки и более квалифицированного персонала.

*Производительность: Высокая производительность может потребовать автоматизированных методов обработки.

*Бюджет: Стоимость обработки может варьироваться в зависимости от метода обработки и используемого оборудования.

В таблице ниже представлены рекомендации по выбору метода обработки в зависимости от материала фланца и требуемой точности.

| Материал фланца | Требуемая точность | Рекомендуемый метод обработки |

|---|---|---|

| Сталь | Средняя | Фрезерование |

| Сталь | Высокая | Шлифовка + Притирка |

| Нержавеющая сталь | Средняя | Фрезерование |

| Нержавеющая сталь | Высокая | Шлифовка + Притирка |

| Алюминий | Средняя | Фрезерование |

| Алюминий | Высокая | Шлифовка |

Примеры успешной обработки уплотнительных поверхностей фланцев

Существует множество примеров успешной высококачественной обработки больших уплотнительных поверхностей фланцев. Например, компания Сучжоуское ООО электромеханической промышленности Хету ( https://www.hermes-ht.ru/ ) специализируется на обработке фланцев для нефтегазовой промышленности. Они используют современное оборудование и передовые технологии для обеспечения высокой точности и надежности соединений.

Заключение

Высококачественная обработка больших уплотнительных поверхностей фланцев является критически важным процессом для обеспечения надежности и долговечности трубопроводных систем и промышленных установок. Выбор оптимального метода обработки зависит от множества факторов, включая материал фланца, требуемую точность и бюджет. Контроль качества обработки является важной частью производственного процесса и должен соответствовать определенным стандартам и требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

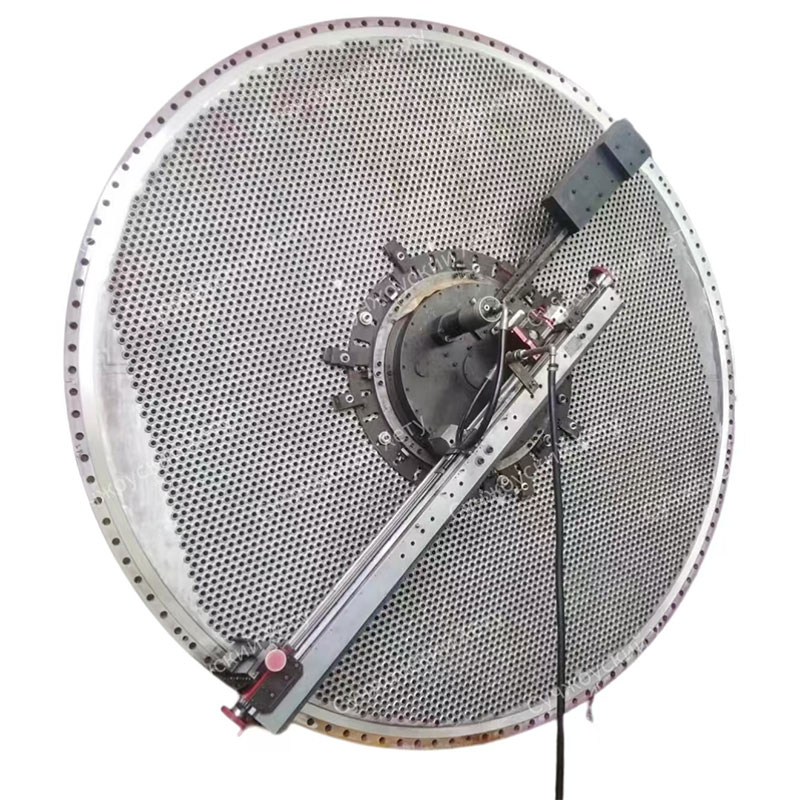

Портативная машина для обработки поверхности фланца HT1000MM

Портативная машина для обработки поверхности фланца HT1000MM -

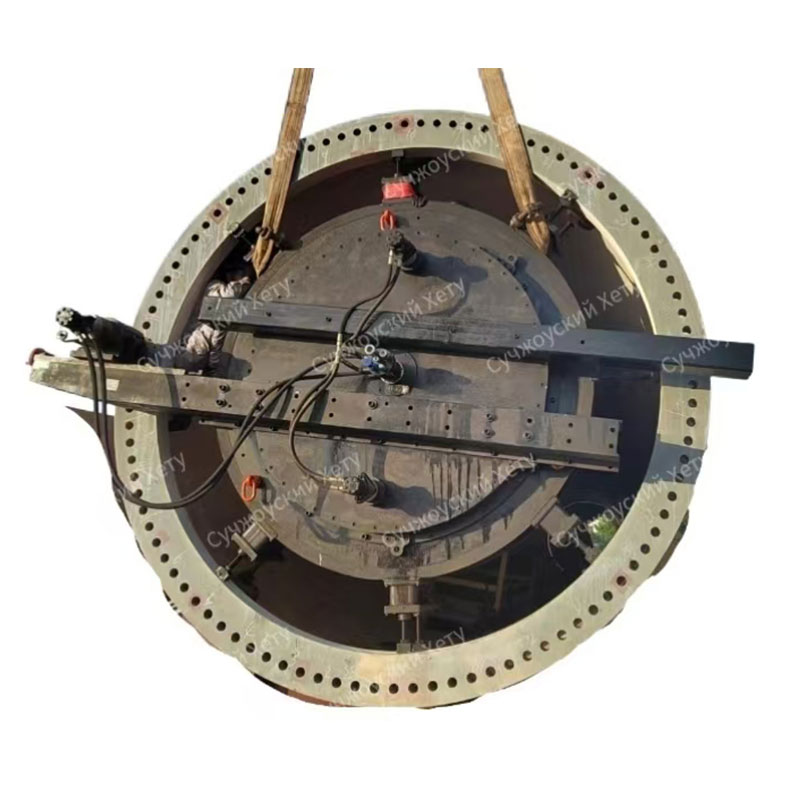

Токарный станок для ремонта поверхности большого фланца HT8000MM

Токарный станок для ремонта поверхности большого фланца HT8000MM -

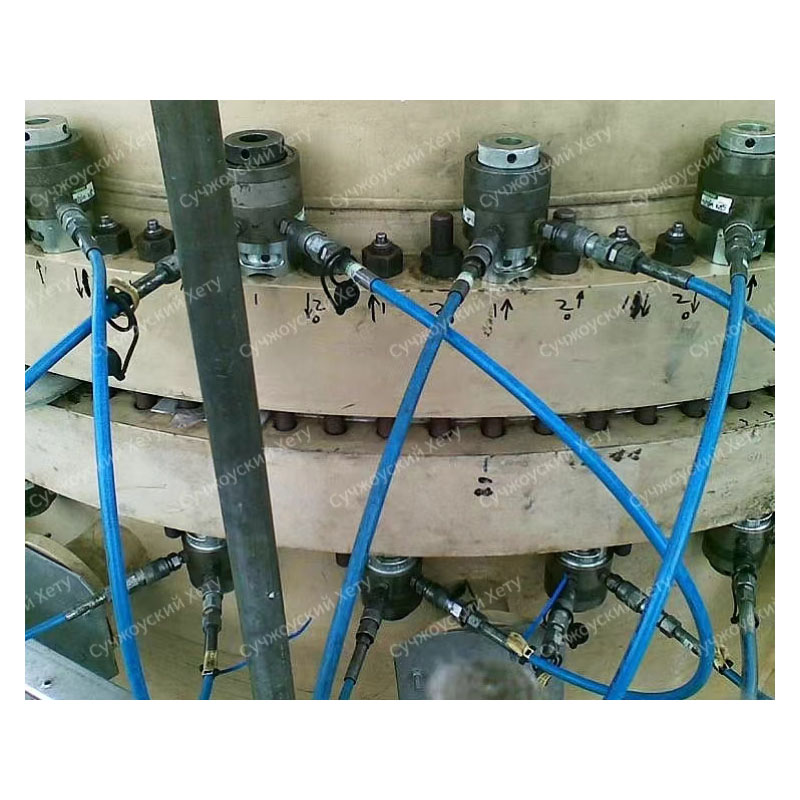

гидравлический натяжитель

гидравлический натяжитель -

Выньте оборванный провод

Выньте оборванный провод -

Машина для ремонта торца фланца HT610MM

Машина для ремонта торца фланца HT610MM -

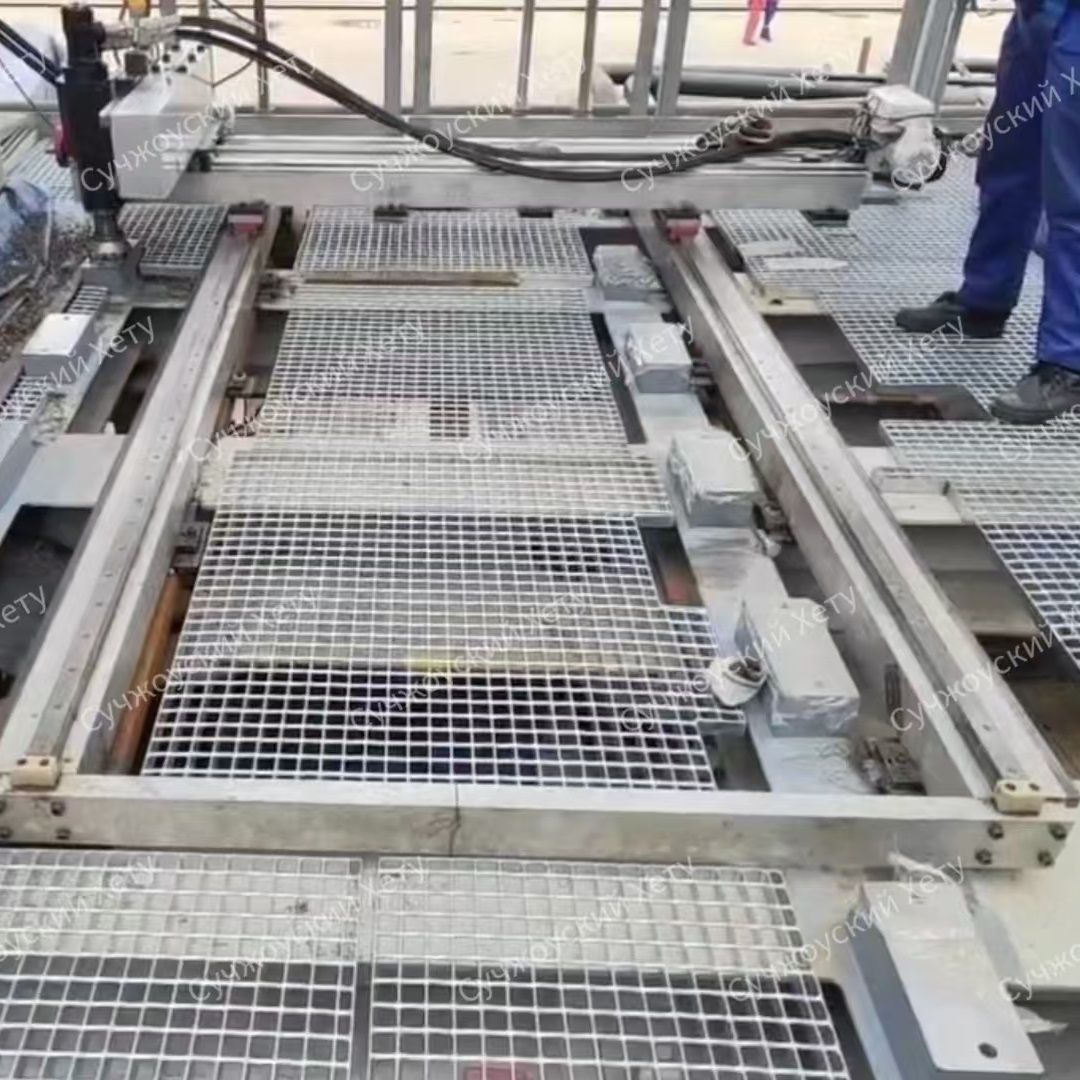

Конвейерная обработка

Конвейерная обработка -

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

Линейный фрезерный станок

Линейный фрезерный станок -

Портальный фрезерный станок

Портальный фрезерный станок -

Гидравлический ключ

Гидравлический ключ -

Плоскостное фрезерование

Плоскостное фрезерование -

Лазерное измерение

Лазерное измерение

Связанный поиск

Связанный поиск- Цены на ручные станки для подготовки поверхности фланцев

- Цена на портативное оборудование для обработки уплотнительных поверхностей фланцев

- Знаменитый Hetu

- Ремонт поверхности фланца

- Производитель оборудования для устранения повреждений уплотнительных поверхностей фланцев

- Цена оборудования для обработки уплотнительных поверхностей фланцев

- Лучшее оборудование для ремонта фланцев

- Приобретено Удаление царапин на уплотнительных поверхностях фланцев

- Высококачественное оборудование для обработки поверхностей фланцев

- Знаменитый станок для обработки поверхности фланца