Ремонт поверхности фланца на месте

Ремонт поверхности фланца на месте – это эффективный способ восстановления герметичности соединения без демонтажа трубопровода. Этот метод позволяет избежать простоев оборудования и значительных затрат, связанных с заменой фланца. В статье рассматриваются основные методы ремонта, необходимые инструменты и материалы, а также этапы проведения работ.

Когда необходим ремонт поверхности фланца на месте?

Ремонт поверхности фланца на месте требуется в следующих случаях:

- Обнаружены дефекты на уплотнительной поверхности фланца (царапины, коррозия, вмятины).

- Наблюдается утечка в фланцевом соединении.

- Необходимо восстановить герметичность соединения без демонтажа трубопровода.

Методы ремонта поверхности фланца на месте

Существует несколько методов ремонта поверхности фланца на месте, каждый из которых подходит для определенных типов дефектов:

Шлифовка фланца

Шлифовка фланца – это наиболее распространенный метод ремонта, который позволяет удалить небольшие дефекты и восстановить плоскостность уплотнительной поверхности. Этот метод особенно эффективен при незначительных царапинах и коррозии.

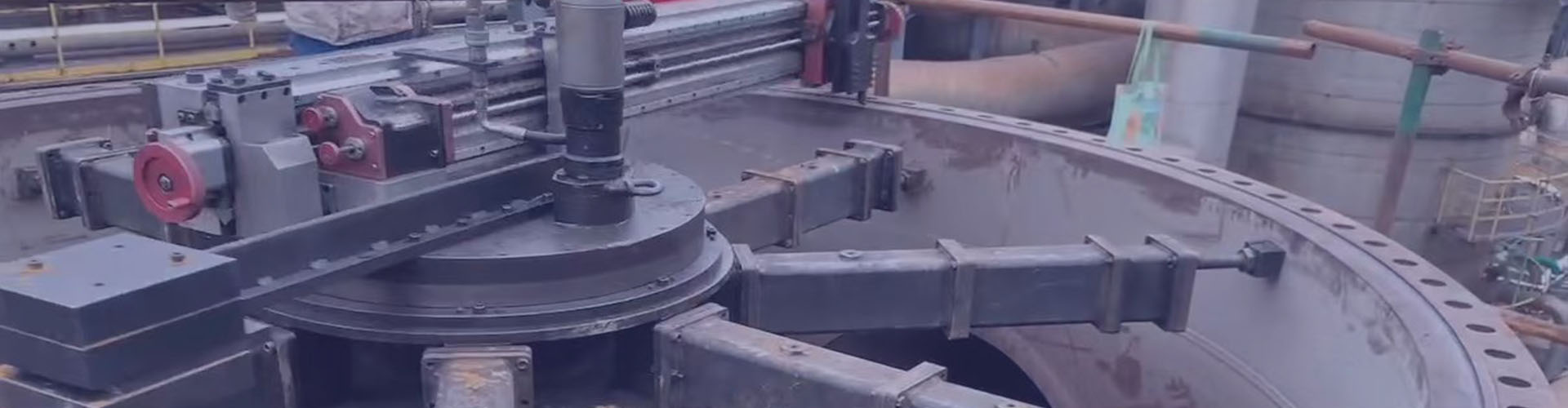

Фрезеровка фланца

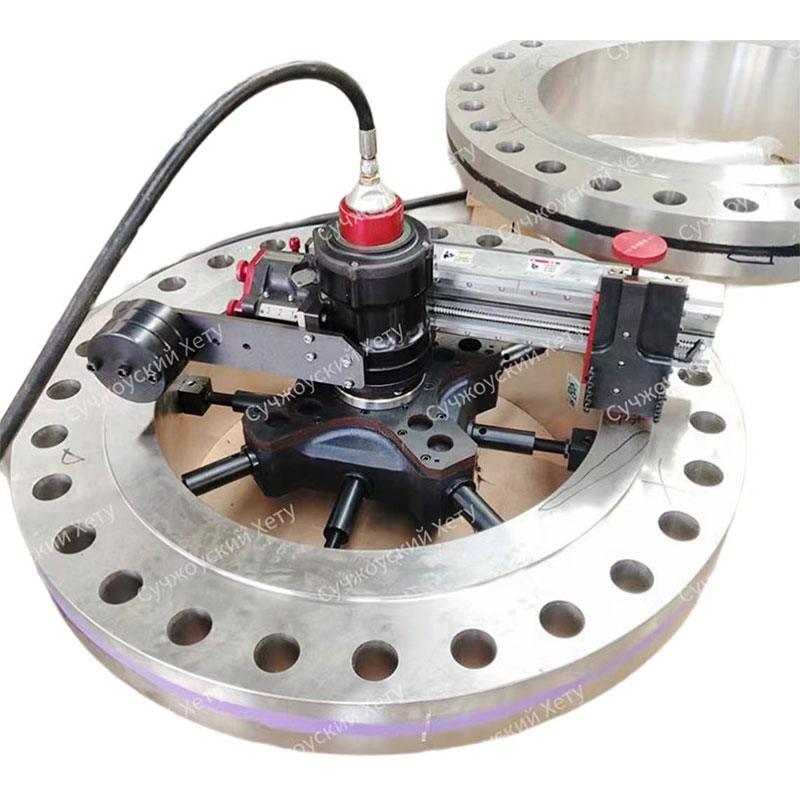

Фрезеровка фланца – это более сложный метод, который используется для удаления глубоких дефектов и восстановления геометрии фланца. Этот метод требует применения специального оборудования.

Нанесение композитных материалов

Нанесение композитных материалов – это метод, который позволяет восстановить поверхность фланца с использованием специальных полимеров. Этот метод подходит для устранения значительных дефектов и восстановления корродированных участков.

Инструменты и материалы для ремонта поверхности фланца на месте

Для проведения ремонта поверхности фланца на месте необходимы следующие инструменты и материалы:

- Шлифовальная машинка или фрезерный станок (в зависимости от выбранного метода).

- Шлифовальные круги или фрезы.

- Очиститель для металла.

- Ветошь.

- Инструменты для измерения плоскостности (линейка, щуп).

- Композитные материалы (при необходимости).

- Средства индивидуальной защиты (очки, перчатки).

Этапы ремонта поверхности фланца на месте

Ремонт поверхности фланца на месте включает следующие этапы:

- Подготовка поверхности: очистка фланца от грязи, ржавчины и остатков уплотнительных материалов.

- Оценка дефектов: определение глубины и размера дефектов для выбора оптимального метода ремонта.

- Проведение ремонта: шлифовка, фрезеровка или нанесение композитных материалов.

- Контроль качества: проверка плоскостности и гладкости поверхности фланца.

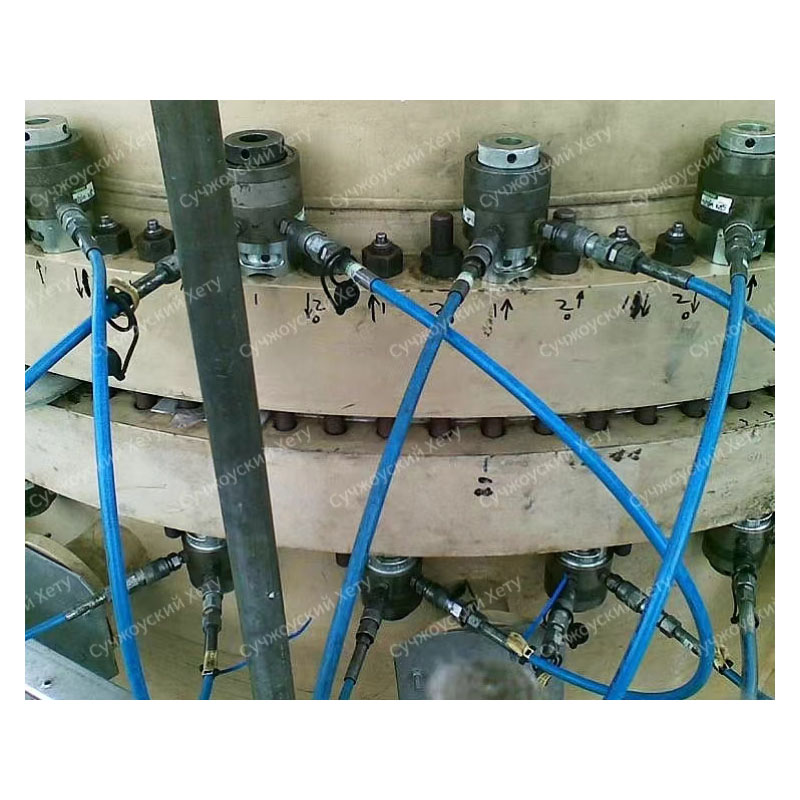

- Сборка соединения: установка новой прокладки и затяжка болтов с требуемым моментом.

Преимущества ремонта поверхности фланца на месте

Ремонт поверхности фланца на месте имеет ряд преимуществ:

- Экономия времени и средств: отсутствует необходимость в демонтаже и транспортировке фланца.

- Сокращение простоев оборудования: ремонт проводится непосредственно на месте эксплуатации.

- Восстановление герметичности соединения: устранение утечек и повышение безопасности работы.

- Продление срока службы оборудования: своевременный ремонт предотвращает дальнейшее разрушение фланца.

Выбор компании для ремонта поверхности фланца на месте

При выборе компании для ремонта поверхности фланца на месте следует учитывать следующие факторы:

- Опыт работы: наличие опыта в проведении ремонтных работ на различных типах фланцев.

- Квалификация персонала: наличие квалифицированных специалистов, обученных проведению ремонтных работ.

- Используемое оборудование: наличие современного оборудования для шлифовки, фрезеровки и нанесения композитных материалов.

- Отзывы клиентов: ознакомление с отзывами других клиентов о качестве услуг компании.

- Стоимость услуг: сравнение цен различных компаний для выбора оптимального варианта.

Пример ремонта поверхности фланца с использованием композитных материалов

Рассмотрим пример ремонта поверхности фланца с использованием композитных материалов. Предположим, что на фланце обнаружена коррозия и небольшие раковины.

- Подготовка поверхности: фланец очищается от ржавчины и грязи с помощью металлической щетки и очистителя.

- Нанесение грунтовки: на поверхность фланца наносится специальная грунтовка для улучшения адгезии композитного материала.

- Приготовление композитного материала: композитный материал смешивается в соответствии с инструкцией производителя.

- Нанесение композитного материала: композитный материал наносится на поверхность фланца слоями, с заполнением всех дефектов и раковин.

- Выравнивание поверхности: после нанесения композитного материала поверхность фланца выравнивается с помощью шпателя.

- Полимеризация: композитный материал полимеризуется в соответствии с инструкцией производителя.

- Шлифовка: после полимеризации поверхность фланца шлифуется для достижения необходимой гладкости.

- Покраска: поверхность фланца окрашивается для защиты от коррозии.

Компания Сучжоуское ООО электромеханической промышленности Хету (https://www.hermes-ht.ru/) специализируется на производстве и поставке оборудования для обработки фланцев. Их оборудование позволяет выполнять ремонт поверхности фланца на месте быстро и эффективно.

Таблица сравнения методов ремонта поверхности фланца

| Метод ремонта | Применимость | Преимущества | Недостатки |

|---|---|---|---|

| Шлифовка | Незначительные дефекты, царапины, коррозия | Быстро, относительно недорого | Не подходит для глубоких дефектов |

| Фрезеровка | Глубокие дефекты, восстановление геометрии | Высокая точность, подходит для серьезных повреждений | Требует специального оборудования, более дорого |

| Композитные материалы | Коррозия, раковины, значительные дефекты | Устойчивость к коррозии, возможность восстановления больших участков | Требует точного соблюдения технологии, время полимеризации |

Советы по выбору прокладки для фланцевого соединения после ремонта

После ремонта поверхности фланца важно правильно подобрать прокладку для обеспечения герметичности соединения. Следует учитывать следующие факторы:

- Тип рабочей среды: прокладка должна быть устойчива к воздействию рабочей среды (вода, масло, газ и т.д.).

- Температура рабочей среды: прокладка должна выдерживать рабочую температуру.

- Давление рабочей среды: прокладка должна выдерживать рабочее давление.

- Материал фланца: материал прокладки должен быть совместим с материалом фланца.

Наиболее распространенные материалы для прокладок:

- Резина: подходит для невысоких температур и давлений.

- Паронит: подходит для высоких температур и давлений.

- Металл: подходит для экстремальных условий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

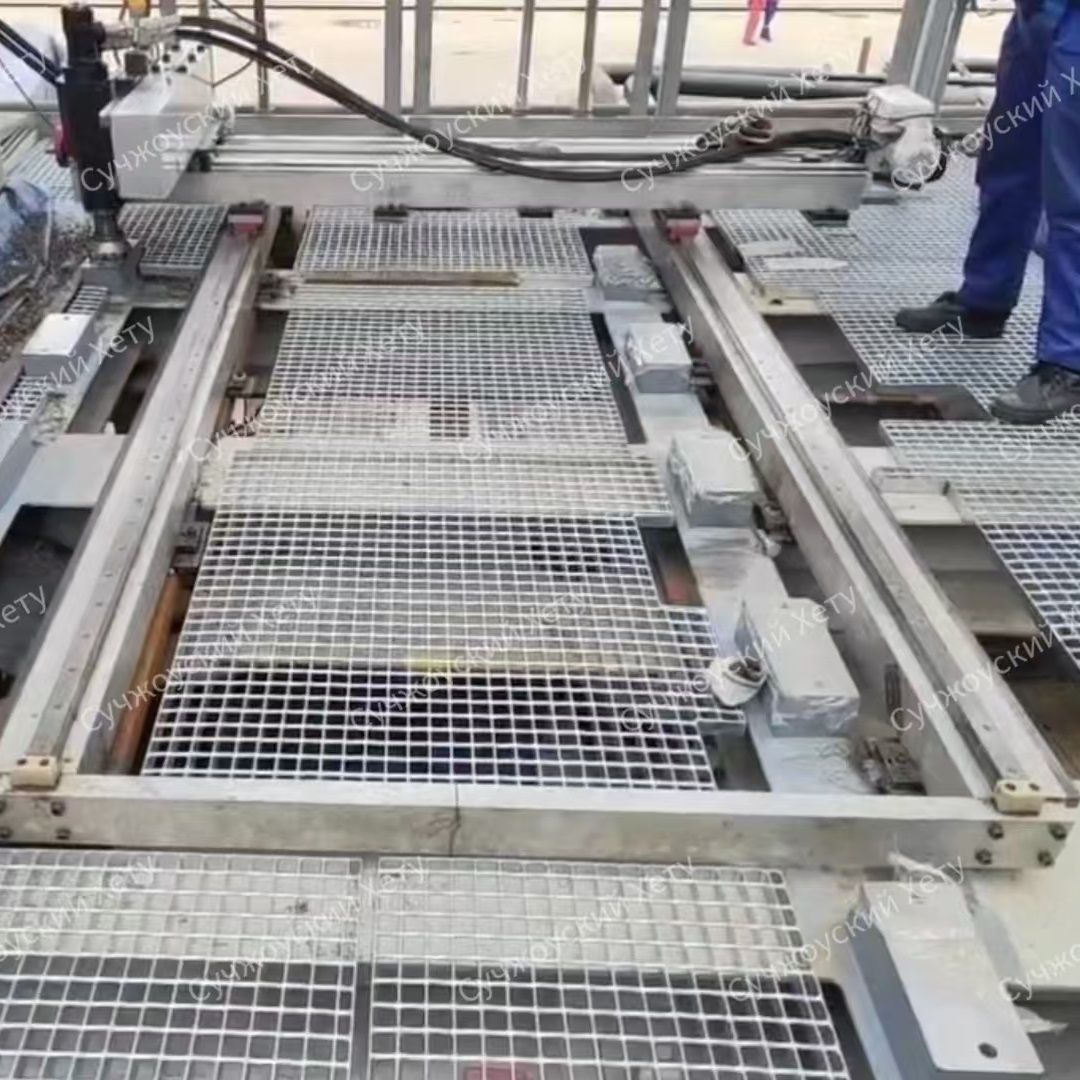

Портальный фрезерный станок

Портальный фрезерный станок -

Переносной расточный станок

Переносной расточный станок -

Гидравлический ключ

Гидравлический ключ -

Плоскостное фрезерование

Плоскостное фрезерование -

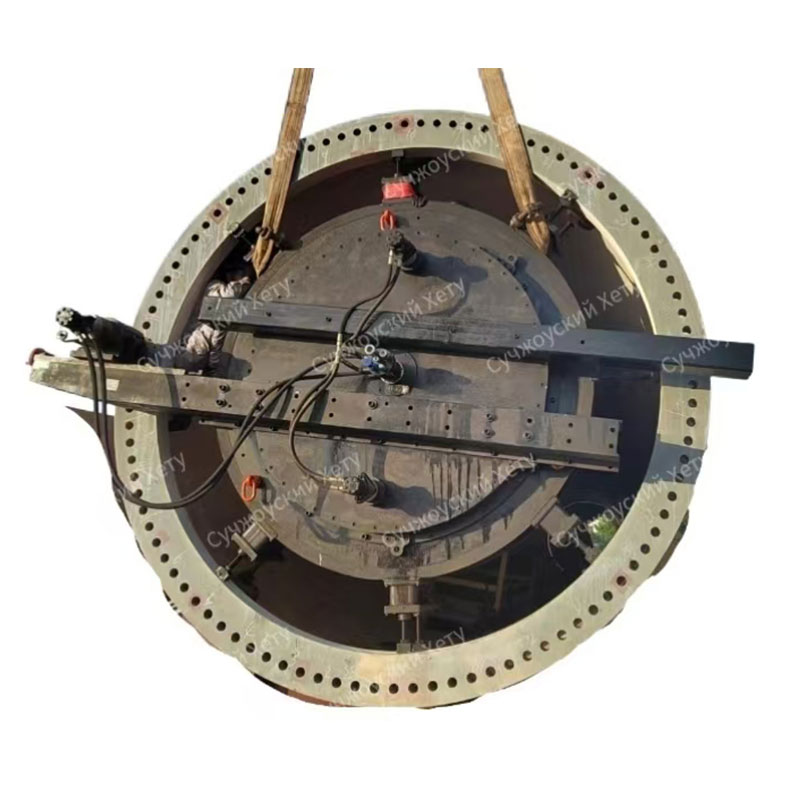

HT5000MM

HT5000MM -

Лазерное измерение

Лазерное измерение -

HT1500MM

HT1500MM -

Внешний станок для обработки поверхности фланца

Внешний станок для обработки поверхности фланца -

Ручная машина для обр\ аботки поверхности фланца

Ручная машина для обр\ аботки поверхности фланца -

Затяжка болтов

Затяжка болтов -

Токарный станок для ремонта поверхности большого фланца HT8000MM

Токарный станок для ремонта поверхности большого фланца HT8000MM -

гидравлический натяжитель

гидравлический натяжитель

Связанный поиск

Связанный поиск- Лучшие машины для обработки поверхности фланцев Hetu

- Высокое качество фланец ремонт ватерлинии

- Высококачественная обработка уплотнительной поверхности фланца

- Крупнейший покупатель оборудования для обработки на месте больших уплотнительных поверхностей фланцев

- Оптовые станки для обработки фланцев

- Поставщики Как использовать станок для ремонта фланцев

- Основной покупатель поточного ремонта уплотнительных поверхностей фланцев

- Установка для поточного ремонта уплотнительных поверхностей фланцев

- Дешевая машина для ремонта фланцев

- Производитель станков для ремонта облицовки фланцев по окружности